鈦及鈦合金以優(yōu)異的抗海水腐蝕能力(低速海水腐蝕速率≤7.6×10-7mm/a),以及較高的比強度和比剛度,被廣泛應用于船舶及海洋工程,被譽為“海洋金屬”。同時,鈦及鈦合金具有優(yōu)異的高溫力學性能、抗疲勞和抗蠕變性能,綜合性能優(yōu)良,也被廣泛用于航空航天、化工等領(lǐng)域,也被譽為“21世紀金屬”“戰(zhàn)略金屬”[1]。

TA5(Ti-4Al-0.005B)合金是一種屈服強度≥560MPa的中等強度的α型鈦合金,其主要合金成分為4wt%Al和0.005wt%B。與高強的雙相TC4(Ti-6Al4V)合金相比,TA5塑性、沖擊韌性方面性能優(yōu)良,同時根據(jù)兩種合金的Mo當量及Al當量,TA5的焊接性更加優(yōu)異。與工業(yè)純鈦相比,TA5有更優(yōu)異的抗點腐蝕、抗空泡破損能力;因此,TA5以其優(yōu)良的塑韌性、焊接性、耐蝕性[2-6]等性能和較高的強度,已被廣泛應用于海水、港口、海洋平臺等海洋環(huán)境[2,7]。

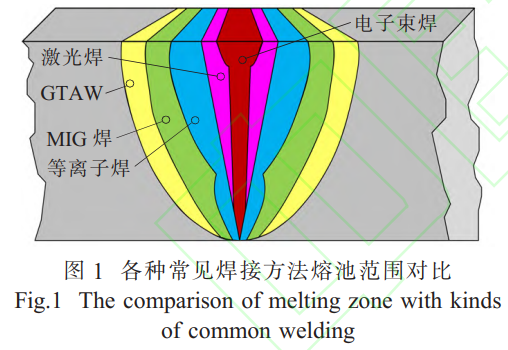

激光焊接技術(shù)和電子束焊接技術(shù)均屬于高能束焊接技術(shù),對鈦合金均有良好的工藝適應性。圖1為常見焊接方法熔池范圍對比,可看出,電子束和激光焊接技術(shù)是現(xiàn)有焊接技術(shù)中能量密度最高的焊接方法[8]。

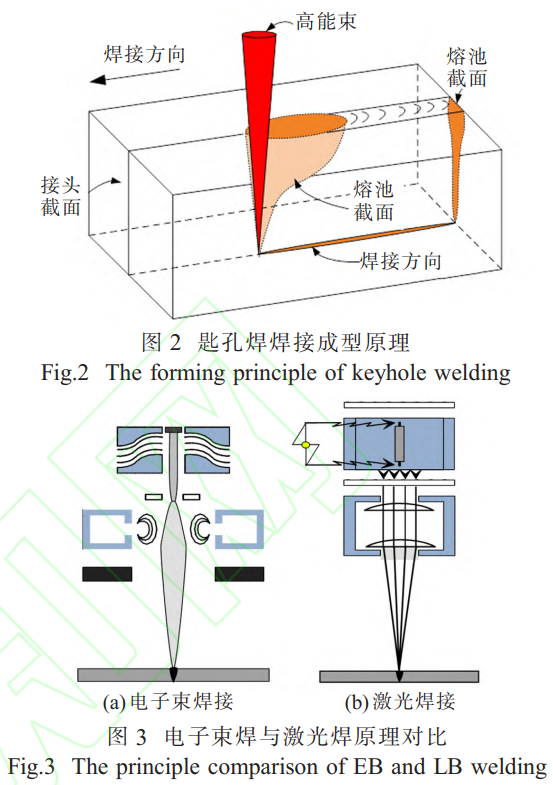

電子束(electronbeam,EB)焊與激光(laserbeam,LB)焊在進行中等厚度以上焊接時均為“匙孔”焊,其基本原理如圖2所示,均通過典型的焊接“匙孔”取得質(zhì)量優(yōu)良的焊接接頭。

電子束焊接是在加速電壓20~150kV下,將電子加速到光速的0.3~0.7倍,然后經(jīng)過強聚焦后使能量聚集,轟擊被焊工件來實現(xiàn)焊接,如圖3所示。

電子束的功率密度高達107W/cm2,當待焊接工件被加速后的電子束轟擊時,瞬間產(chǎn)生極高的溫度,足以使焊縫金屬局部熔化和甚至汽化;同時,能量集中和局部高溫使被加熱的金屬蒸發(fā)形成蒸汽空腔(匙孔),從而實現(xiàn)深熔“匙孔”焊接[6]。大功率激光焊接為“匙孔焊”時,極高的激光密度使得被焊部位發(fā)生汽化,形成致密的等離子體及金屬蒸汽;并通過壁聚焦效應持續(xù)不斷將能量傳遞到小孔深處,以得到傳統(tǒng)弧焊無法達到的“匙孔”,從而持續(xù)焊接。

雖然電子束焊和激光焊均屬于高能束焊接,但在能量密度、穿孔機理、小孔穩(wěn)定性、焊接缺陷形成機理等方面均有所不同。對于鈦合金,想要獲得高質(zhì)量的大深寬比焊縫,無論采用電子束焊還是激光焊,均優(yōu)先采用“匙孔”焊接模式。但電子束在真空下焊接,其工件導熱條件、熔池表面張力、氣孔(空穴)等相比激光焊接均各有不同。

現(xiàn)有研究主要集中在單一焊接方法的性能優(yōu)化,缺乏對這兩種焊接技術(shù)在鈦合金焊接中的直接對比。本文將對激光焊接與電子束焊接性能進行對比研究,通過深入分析兩者在焊接過程中所表現(xiàn)的各項性能,為鈦合金加工制造提供更加科學的焊接方法,推動該領(lǐng)域技術(shù)的進一步發(fā)展。

1、試驗材料及方法

1.1試驗材料

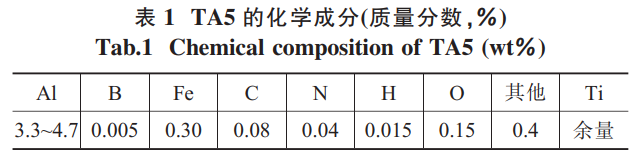

選用滿足GB/T3621—2007的10mm厚TA5板材,試板規(guī)格為300mm×150mm×10mm,其化學成分見表1。其力學性能Rm≥685MPa、Rp0.2≥585MPa、A≥12%。

1.2焊接過程

電子束焊接設(shè)備采用150kV、60kW高壓定槍電子束焊機。焊接時采用150kV電壓、40mA束流,焊接速度1500mm/min。激光焊接采用20kW光纖激光器,焊接時使用11kW功率,焊接速度為1100mm/min。

1.3力學性能和無損檢測

在型號為MTSE45.305-A的300kN材料試驗機上進行拉伸試驗,在型號為BHT5106的彎曲試驗機上進行彎曲測試,試驗過程符合GB/T228及CB/T4363規(guī)定。對焊后試板按照NB/T47013.2及NB/T47013.5進行射線檢測和滲透檢測。

2、試驗結(jié)果與分析

2.1焊縫表面和截面形貌

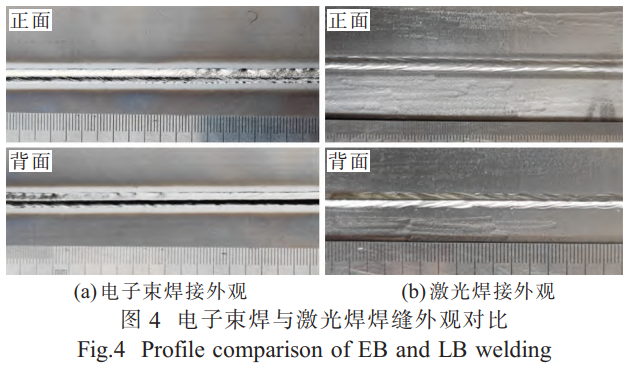

兩種焊接方法焊后均得到成型優(yōu)良的焊接試板,焊縫外觀如圖4所示。可看出,兩種焊接方法焊縫正面寬度均為3.5~4.5mm。由于電子束焊和激光焊均沒有填充金屬,焊道兩側(cè)熔合線附近有輕微下凹(并非弧焊中的咬邊)。焊縫背面比正面略窄,寬度3~4mm,均為典型“大深寬比”的單面焊雙面成型形貌。同時,由于焊接過程溫度梯度大,焊縫冷卻快,形成了魚鱗紋。電子束焊是在真空環(huán)境焊接,且其焊縫背面由于沒有類似激光焊接的背部氣體保護,沒有任何氣體壓力,其背部成型光滑度相比激光較差。同時,由于電子束焊接速度大于激光焊接速度,其焊縫正反面兩側(cè)相比激光有輕微局部咬邊。對兩試板按照NB/T47013.2及NB/T47013.5進行射線檢測和滲透檢測,射線檢測滿足Ⅱ級,滲透檢測滿足Ⅰ級要求。

2.2組織分析

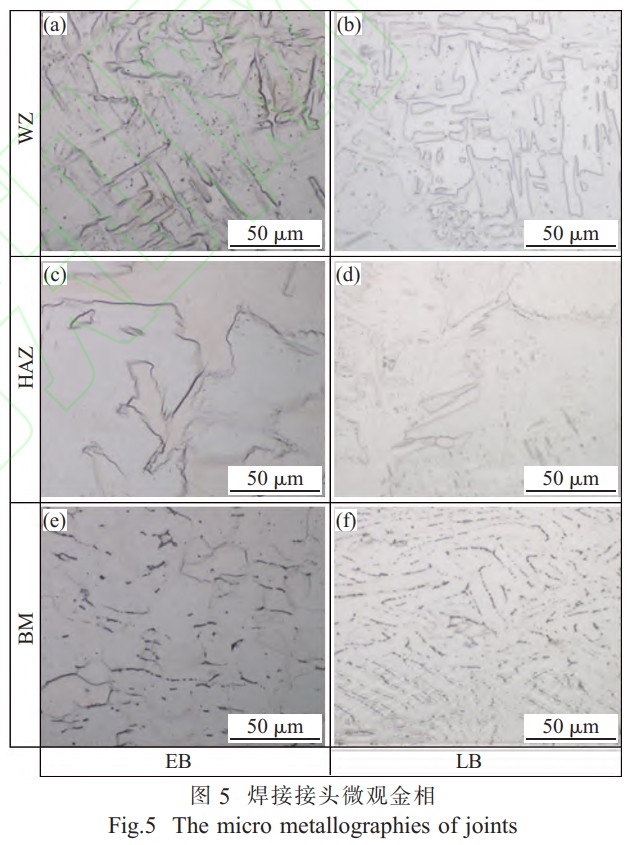

圖5顯示了電子束焊及激光焊接接頭微觀金相。焊縫區(qū)(WZ)為鋸齒狀α并彌散點狀β,鋸齒狀α中混雜少量非平衡六方晶格馬氏體α',馬氏體常見截止在原始β晶界,大多時候α'與針狀α有時難以區(qū)分。由于TA5合金幾乎沒有β穩(wěn)定化元素,因此馬氏體α'特征及形貌表現(xiàn)并不明顯;而近焊縫的熱影響區(qū)(HAZ)和近母材(BM)的HAZ均為鋸齒狀α+點狀β[6]。

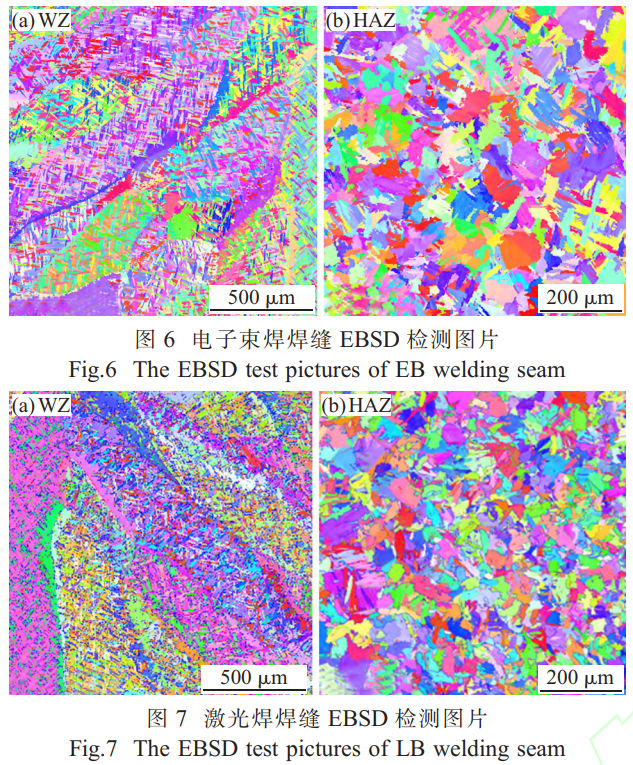

圖6、7分別為電子束及激光焊焊接接頭柱狀晶區(qū)的焊縫區(qū)和熱影響區(qū)的EBSD圖像(彩圖見電子版,下同)。可以看出,兩種焊接方法,凝固時原始β柱狀晶界清晰,而在柱狀晶內(nèi)部為十字交錯的α+α'混合組織。由熱影響區(qū)EBSD可以看出,焊縫側(cè)晶粒尺寸較大,呈鋸齒狀,而母材側(cè)晶粒更加細小,更趨于等軸晶特征。兩種焊接方法焊縫區(qū)及熱影響區(qū)晶粒狀態(tài)差異不大,均為典型的高能束焊接形貌。

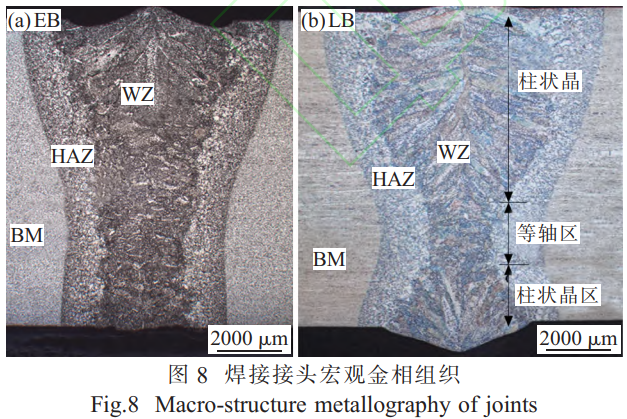

由于高能束焊能量密度極高,對金屬是一種快速加熱、冷卻、凝固和結(jié)晶過程,會形成近似平行的大深寬比焊縫。對于被焊接材料,被熔化金屬體積越小,焊接應力和焊接變形則越小。因此,從使用角度分析,高能束焊接質(zhì)量往往優(yōu)于需要開大角度坡口的弧焊。對焊接后的試板進行宏觀金相觀測,如圖8所比的高能束焊縫形貌,深寬比均≥2∶1,兩種接頭的母材(BM)、熱影響區(qū)(HAZ)及焊縫區(qū)(WZ)及熔合線清晰,焊縫區(qū)域的晶粒取向清晰。

對比發(fā)現(xiàn),電子束焊縫截面為幾乎平行的小角度“倒梯形”截面,而激光焊接截面為典型的“束腰形”截面,造成這種結(jié)果原因在于焊接接頭各區(qū)域的熱量分布和溫度梯度。首先電子束焊接能量密度大于激光焊,同時焊接速度也大于激光焊接,在焊接前進方向的溫度梯度會大于激光焊接,易形成幾乎近似平行的極窄焊縫截面。如果進一步增加焊接板厚及電子束功率,將形成完全平行的焊縫截面,這在很多研究中已經(jīng)得到印證[9]。進一步觀察電子束焊縫晶粒取向,幾乎無指向焊縫中心的柱狀晶。由于焊縫中心溫度梯度最大,在焊縫上1/3處晶粒取向趨向于中心偏向焊縫表面,符合電子束焊縫特征。

大功率激光焊亦為“匙孔焊”,能較好地保證焊接質(zhì)量。這是因為,鈦合金焊接時,由于溶解在液態(tài)金屬中的H原子在凝固時溶解度急劇降低,凝固的熔池不能溶解更多的H原子,將會以氫氣分子形式析出,形成氫氣孔。“匙孔焊”能夠極大增加氣孔逸出的邊界條件,降低氣孔率。因此,大厚度鈦合金等離子焊和激光焊均采用“匙孔焊”。

觀察激光焊接截面,焊縫上部為橢圓形,能夠看到明顯的結(jié)晶柱狀晶特征,由于焊縫表面溫度梯度較大,呈現(xiàn)向焊縫中心偏上的方向傾斜。焊縫中部由于溫度梯度和散熱限制呈現(xiàn)柱狀等軸晶特征。下部為三角形柱狀晶區(qū),整體構(gòu)成典型的“束腰形”截面。

進一步觀察焊縫區(qū)上部橢圓形柱狀晶區(qū),由于越靠近焊縫表面,溫度梯度越大,隨著溫度梯度降低,一次結(jié)晶柱狀晶方向趨于指向焊縫中心內(nèi)部。而焊縫背面散熱條件與正面類似,中心散熱差,越靠近下表面散熱越好,因此會形成一個細小等軸晶粒束腰區(qū)和下表面的柱狀晶區(qū)。

2.3拉伸和彎曲性能

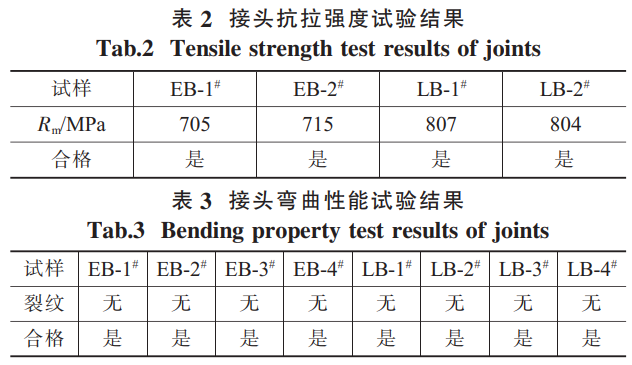

按照NB/T47014—2011對焊接試板進行拉伸試樣、彎曲試樣制樣,按照GB/T228及CB/T4363進行力學性能測試,結(jié)果如表2、3所示,力學性能均能夠滿足標準要求。

由表2、3可看出,電子束和激光焊接接頭強度均超過標準要求685MPa,接頭合格。對每種焊接方法選取4個橫向彎曲試樣,尺寸為10mm×10mm×300mm,在d=10t、彎曲角度為90°的條件下進行側(cè)彎試驗,表面無任何大于3mm的可見裂紋,彎曲性能良好。

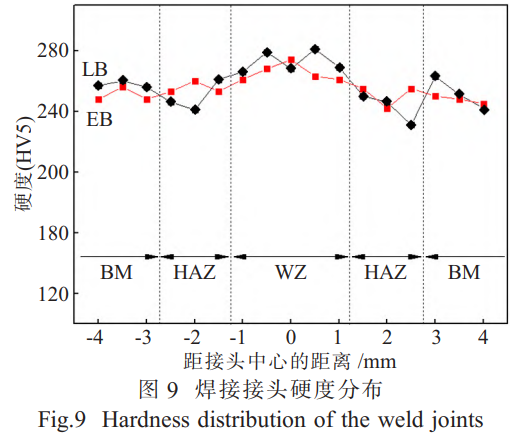

2.4焊接接頭硬度分布

對兩種接頭按照GB/T4340進行HV5維氏硬度檢測,如圖9所示。可以看到,激光焊接與電子束焊接接頭的焊縫區(qū)顯微硬度均有所提高,這主要是焊縫中存在少量的針狀馬氏體α',由于顯微硬度值α'>α>β相,因此焊縫區(qū)硬度變高。

對于激光焊,HAZ區(qū)域受到高溫作用,晶粒長大,造成軟化而硬度值降低;而電子束焊接HAZ區(qū)域硬度與母材硬度差別不大,滿足相關(guān)標準要求。

鈦合金焊接易受N、H、O污染,溫度超過400℃時,開始吸氧、吸氮、吸氫而產(chǎn)生增重。在高于600℃時反應劇烈,使鈦的性能惡化,產(chǎn)生的化合物使母材硬度提高而塑性顯著降低,部分化合物也會影響沖擊韌性。因此,《鈦制焊接容器》釋義及《船用鈦合金焊接工藝要求》中也明確鈦合金接頭中焊縫及熱影響區(qū)硬度不宜明顯高于母材。由圖9可以看出,無論焊縫區(qū)還是熱影響區(qū)硬度均相比母材均為明顯提升,并未出現(xiàn)由于焊接過程中氧化(主要為O和N)引起硬度異常現(xiàn)象。

2.5仿真結(jié)果分析

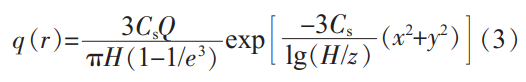

采用ABAQUS對兩種焊接過程中的溫度場及熔池形貌特征進行仿真,進而了解兩種焊接方法的瞬態(tài)熱循環(huán),量化熱量傳遞過程,可以明確熔池形成過程與溫度梯度分布,以及兩種焊接方法下熱影響區(qū)的分布特點。圖10為本文所采用的熱源模型,包括高斯旋轉(zhuǎn)體熱源、高斯面熱源與錐體熱源復合熱源。

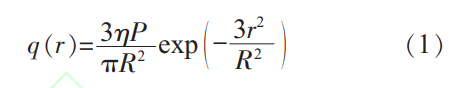

如圖10(a)所示,為高斯面熱源模型示意圖,其計算公式如下:

式中:q(r)為能量密度;r為熱源內(nèi)任意一點到熱源中心的距離;R為熱源有效作用半徑;P為功率;η為熱效率。

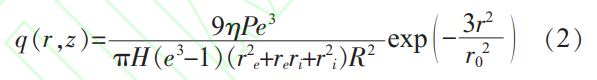

如圖10(b)所示,為錐體熱源模型示意圖,其計算公式如下:

式中:q(r,z)為能量密度;r為熱源內(nèi)任意一點到熱源中心的距離;r0為熱源最大作用半徑;P為功率;η為熱效率;H為熱源總高度;re和ri分別為熱源上下端的最大作用半徑。

如圖10(c)所示,為為高斯旋轉(zhuǎn)體熱源模型示意圖,其計算公式如下:

式中:q(r)為能量密度;Cs為熱源修正系數(shù);H為熱源有效深度;Q為有效熱量;z為是深度方向變量。

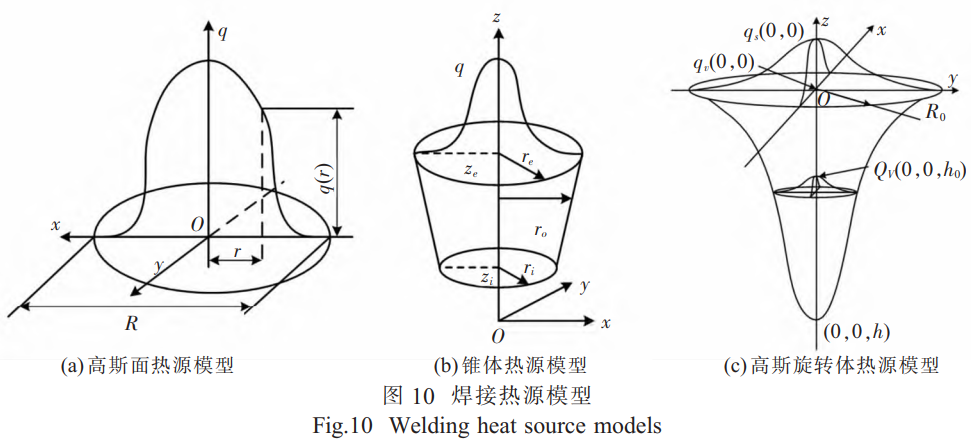

采用結(jié)構(gòu)化的六面體網(wǎng)格劃分方式,焊縫附近采用近小遠大的網(wǎng)格尺寸設(shè)計,選用的是DC3D8的八節(jié)點線性傳熱六面體單元。最小單元尺寸為0.5mm×0.5mm×2mm。模擬中的初始溫度設(shè)置為室溫20℃。對于電子束焊接,屬于真空環(huán)境,僅存在焊件表面輻射散熱。輻射系數(shù)ε為0.8。計算參數(shù)如下:加速電壓為150kV、電子束流為40mA、焊接速度為1.5m/min。考慮小孔效應和實際焊縫形狀,通過高斯旋轉(zhuǎn)體熱源模擬電子束焊接過程,焊接熱效率取為0.85[10-11]。焊接穩(wěn)定后溫度場如圖11所示。

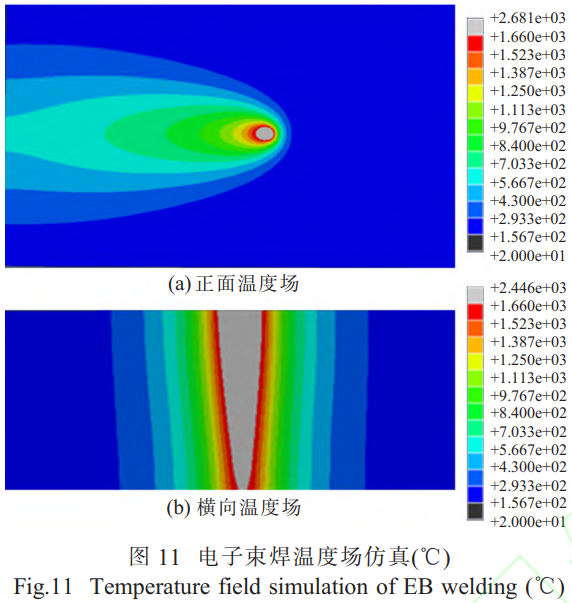

采用同樣條件,模擬激光焊接過程。考慮到激光深熔焊接的焊縫形貌特征,因此采用組合熱源,通過高斯面熱源與圓錐體熱源的復合作用,使模擬結(jié)果與實際焊縫特征相吻合[10]。設(shè)定初始環(huán)境溫度為25℃、環(huán)境輻射系數(shù)ε為0.85、對流換熱系數(shù)h為16J/(m2·s-1·℃-1)、焊接熱效率設(shè)置為0.8。同時模擬激光功率為11000W、焊接速度為1.1m/min。焊接穩(wěn)定后溫度場及焊縫截面如圖12所示。

由圖12可以看出,仿真結(jié)果顯示在焊接前進方向,電子束穩(wěn)定梯度遠遠高于激光焊接,加上電子束焊接工件向外界熱傳遞遠低于大氣環(huán)境,因此極易形成極窄的大深寬比焊縫;而激光焊接雖然相比弧焊能量密度極高,但由于吸收、散熱、反射(羽輝)等因素影響,其熔池能量密度小于電子束焊縫,因此在較大板厚時會形成“漏斗狀”或“束腰狀”焊縫截面。

3、結(jié)論

(1)對于TA5合金,電子束和激光焊均能實現(xiàn)2∶1大深寬比焊接,激光焊焊縫區(qū)截面為“束腰”形貌,而電子束焊縫區(qū)為典型的“I”形貌。通過ABAQUS仿真,印證了兩種焊接方法焊縫截面形態(tài)的差異。

(2)TA5合金電子束和激光焊焊接接頭強度相比,激光焊接頭強度更高,兩種焊接方法焊接接頭性能良好。

(3)兩種焊縫區(qū)柱狀晶區(qū)明顯,焊縫區(qū)主要為鋸齒狀α并彌散點狀β。而在柱狀晶內(nèi)部為十字交錯α+α'混合組織。

(4)電子束和激光焊焊接接頭硬度檢測表明,均為焊縫區(qū)硬度略有升高,激光焊HAZ區(qū)域略有降低。

參考文獻:

[1]王建忠,敖慶波,荊鵬,等.多孔鈦的制備及應用[J].稀有金屬材料與工程,2022,51(5):1907-1918.

[2]常輝,廖志謙,王向東.海洋工程鈦金屬材料[M].北京:化學工業(yè)出版社,2016.

[3]李亞江.輕質(zhì)材料焊接[M].北京:化學工業(yè)出版社,2019.

[4]何書林,馮永琦,王永強,等.TA5鈦合金組織對鍛件性能的影響[J].金屬學報,2002,38(z1):204-205.

[5]劉守義,王有君,耿濤,等.鈦合金MIG焊接頭組織性能[J].大連交通大學學報,2018,39(3):86-88.

[6]雷小偉,劉甲,余巍,等.TA5鈦合金萬瓦光纖激光焊接工藝研究[J].稀有金屬材料與工程,2024,53(2):417-423.

[7]黃先明,謝文龍,王瑞琴,等.海洋工程用TA5-A鈦合金中厚板材研究[J].熱加工工藝,2017,46(5):163-165.

[8]陳利陽,雷小偉,殷亞運,等.CuNi90/10合金電子束焊接工藝研究[J].材料開發(fā)與應用,2023,38(4):92-97.

[9]高奇,蔣鵬,耿永亮,等.Ti-6321大厚度鈦合金電子束焊接接頭組織及性能[J].稀有金屬材料與工程,2020,49(3):990-996.

[10]季齊寶,王文焱,張帥鋒,等.TA2工業(yè)純鈦激光焊接的數(shù)值模擬分析[J].激光與光電子學進展,2022,59(17):274-281.

[11]邢飛,孫海江,劉偉軍,等.氧含量對激光定向能量沉積Ti-6Al4V鈦合金組織和性能的影響[J].熱加工工藝,2024,53(2):88-93

相關(guān)鏈接

- 2024-09-14 軋制工藝對TA5鈦合金薄板組織與性能的影響

- 2024-06-11 鍛造溫度對TA5-A鈦合金棒組織及性能的影響

- 2024-01-20 成形及退火溫度對艦船用TA5鈦合金棒顯微組織和力學性能的影響

- 2024-01-10 海洋工程艦船用TA5鈦合金板材工藝對顯微組織和力學性能的影響

- 2023-09-13 定制船舶航空用TC4鈦合金棒 TA5鈦合金板 鈦合金鍛件 庫存充足

- 2023-08-25 現(xiàn)貨供應深海船舶用鈦合金板 鈦合金絲 鈦合金鍛件 規(guī)格齊全 批量價優(yōu)

- 2023-07-08 利泰金屬熱銷TA15鈦板 鈦合金板 鈦鍛件 材質(zhì)保證

- 2023-05-07 熱銷航空艦船用TA5鈦合金板 鈦合金絲 鈦合金鍛件 規(guī)格齊全 廠家直供

- 2023-04-06 航空船舶用TA5鈦合金棒鈦板的特性

- 2021-10-15 Ti80/TA5/TiB19鈦合金材料在船舶建造耐壓殼體中的應用特點