高溫鈦合金具有輕質(zhì)、高比強(qiáng)和耐腐蝕等優(yōu)點(diǎn),在先進(jìn)航空發(fā)動(dòng)機(jī)高壓壓氣機(jī)的關(guān)鍵部件中具有明顯的應(yīng)用優(yōu)勢(shì),迄今為止,航空發(fā)動(dòng)機(jī)用高溫鈦合金的使用溫度已達(dá)到600℃,如英國(guó)的IMI834、美國(guó)的Ti-1100、俄羅斯的BT36和中國(guó)的Ti60、Ti60A、Ti600等高溫鈦合金,該類(lèi)型合金為近α型高溫鈦合金,具有良好的綜合力學(xué)性能[1,2]。

目前,隨著先進(jìn)航空發(fā)動(dòng)機(jī)發(fā)展需求的進(jìn)一步提高,高溫鈦合金構(gòu)件也逐漸朝著高性能和整體化的方向發(fā)展,因此對(duì)材料特性和制造方法提出了更高要求[3]。激光增材制造(LAM)技術(shù)作為一種變革性的制造方法,其在成形過(guò)程中無(wú)需刀具、夾具和模具,與傳統(tǒng)的鑄造鍛造相比,具有生產(chǎn)步驟少、材料利用率高、成品率高、柔性好等優(yōu)點(diǎn),為解決航空航天大型關(guān)鍵復(fù)雜精密構(gòu)件的成形以及組合制造帶來(lái)了新的機(jī)遇[4,5]。

利用自身的成形特點(diǎn),激光增材制造技術(shù)已成功應(yīng)用于高溫鈦合金的成形,目前激光增材制造高溫鈦合金研究的關(guān)鍵問(wèn)題之一是深入了解微觀組織的形成機(jī)理及其對(duì)力學(xué)性能的影響[6]。激光增材制造高溫鈦合金的典型微觀組織通常為β柱狀晶[7]和α′馬氏體組成的晶內(nèi)亞結(jié)構(gòu)[8],α′馬氏體的不同形態(tài)取決于加工參數(shù)和加工零件的尺寸[9]。在激光增材制造過(guò)程中,沉積層經(jīng)歷了長(zhǎng)時(shí)間的連續(xù)熱循環(huán),因此微觀組織的形成機(jī)制十分復(fù)雜,相關(guān)研究主要集中在采用有限元模擬熱過(guò)程中組織的演變規(guī)律[10]以及建立物理模型描述馬氏體的形貌、分布、亞結(jié)構(gòu)及形成機(jī)理[11-13]。目前,激光增材制造高溫鈦合金的研究主要集中在使用溫度為350℃的TC4(Ti-6Al-4V)[14,15],500℃的TA7(Ti-5Al-2.5Sn)[16]、TC11(Ti-6.5Al-3.5Mo-1.5Zr0.3Si)[17,18]、TA15(Ti-6.5Al-2Zr-1Mo-1V)[19]等鈦合金,激光增材制造 600℃高溫鈦合金的研究相對(duì)較少[20,21],尤其在鍛態(tài)鈦合金上沉積成形600℃高溫鈦合金Ti150的研究鮮見(jiàn)報(bào)道。

因此,本研究采用激光增材制造技術(shù),在鍛態(tài)Ti-6246合金上,以不同線能量密度成形600℃高溫鈦合金Ti150(以下簡(jiǎn)稱AM-Ti150),對(duì)其沉積層及界面結(jié)合區(qū)的組織特征與成形機(jī)理展開(kāi)系統(tǒng)研究,并分析了試樣的拉伸性能與斷裂機(jī)制。本研究旨在揭示激光增材制造600℃高溫鈦合金的成形特性及機(jī)理,為航空發(fā)動(dòng)機(jī)用600℃高溫鈦合金復(fù)雜構(gòu)件的增材制造或修復(fù)提供參考。

1、實(shí)驗(yàn)

采用氣體霧化法將600℃高溫鈦合金Ti150棒材制備成鈦合金粉末,篩選顆粒直徑為53~105μm,表面光潔度好的粉末作為激光增材制造用粉末,基板選用鍛態(tài)Ti-6246合金。

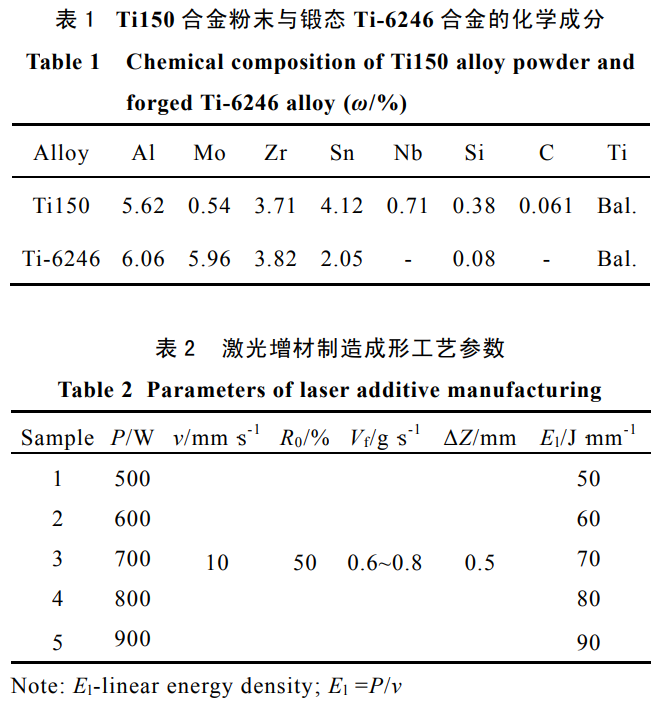

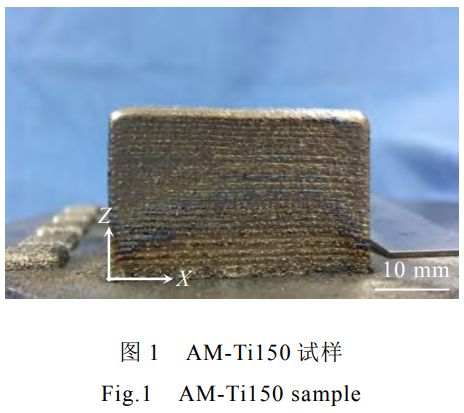

Ti150合金粉末和鍛態(tài)Ti-6246合金的化學(xué)成分如表1所示。在激光增材制造設(shè)備上進(jìn)行不同工藝參數(shù)的AM-Ti150合金試樣成形,具體成形工藝參數(shù)見(jiàn)表2,成形后對(duì)試樣進(jìn)行去應(yīng)力退火。圖1為實(shí)驗(yàn)所得的線能量密度為90J.mm-1的AM-Ti150合金試樣,其尺寸為40mm×10mm×20mm。

采用線切割方法對(duì)不同線能量密度AM-Ti150合金試樣沿沉積高度方向取組織觀察試樣,Ti150合金和Ti-6246合金各占一半,將試樣機(jī)械磨拋后用Kroll試劑(85mLH2O,5mLHF,10mLHNO3)進(jìn)行腐蝕,采用Zeiss光學(xué)顯微鏡(OM)與帶有能譜儀(EDS)的Zeiss高分辨場(chǎng)發(fā)射掃描電子顯微鏡(SEM)對(duì)合金微觀組織和拉伸斷口進(jìn)行表征分析。采用X射線衍射儀(XRD)對(duì)Ti150合金粉末及不同線能量密度的AM-Ti150合金沉積層進(jìn)行物相鑒定。采用透射電子顯微鏡(TEM)對(duì)線能量密度為90J.mm-1的AM-Ti150合金沉積層進(jìn)行物相確定。在萬(wàn)能試驗(yàn)機(jī)上分別進(jìn)行室溫和450℃高溫拉伸性能測(cè)試,每種試樣重復(fù)進(jìn)行3次拉伸實(shí)驗(yàn),結(jié)果取平均值。

2、結(jié)果分析

2.1AM-Ti150合金沉積層組織特征

2.1.1缺陷特征

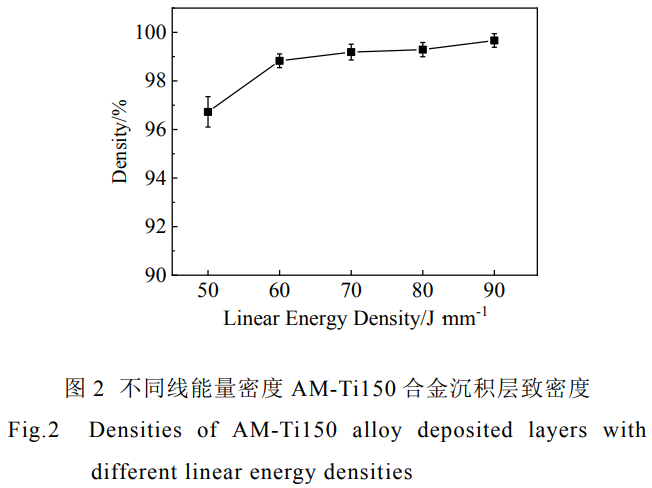

利用阿基米德排水法對(duì)不同線能量密度的AMTi150合金沉積層進(jìn)行致密度測(cè)試,致密度測(cè)試結(jié)果如圖2所示。在本研究的線能量密度范圍內(nèi),AMTi150合金沉積層的致密度均在90%以上,且隨著線能量密度的增大,致密度增大;當(dāng)線能量密度為90J.mm-1時(shí),AM-Ti150合金沉積層的致密度為99.67%,致密度最大,缺陷最少。

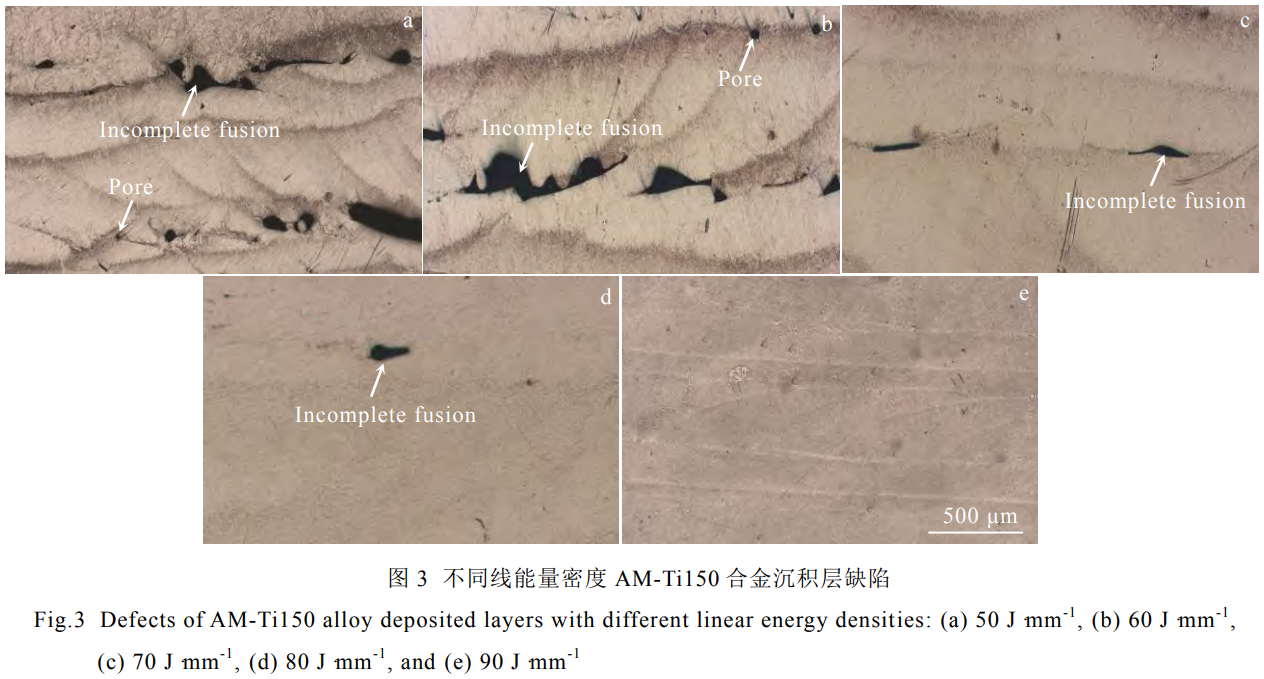

圖3為AM-Ti150合金沉積層的缺陷特征,主要分為孔洞缺陷和搭接不良缺陷2種[22]。孔洞缺陷一般呈球形或類(lèi)球形,缺陷特征見(jiàn)圖3a和3b,孔洞缺陷產(chǎn)生的原因,一般認(rèn)為是增材制造使用的金屬粉末中含有的空心粉所導(dǎo)致的[23]。搭接不良缺陷主要分為層間未熔合缺陷和道間未熔合缺陷。道間搭接率過(guò)小時(shí),兩道之間搭接區(qū)域的能量密度過(guò)低,導(dǎo)致搭接區(qū)不能充分熔合,形成道間未熔合缺陷,本研究的搭接率固定,從圖3中可以發(fā)現(xiàn)不同線能量密度AMTi150合金沉積層幾乎都沒(méi)有道間未熔合缺陷,說(shuō)明本研究的搭接率選取合適,搭接不良缺陷主要為層間未熔合缺陷。如圖3a~3d所示,層間未熔合缺陷為面積較小的長(zhǎng)條狀或近三角結(jié)構(gòu),由于線能量密度不足,無(wú)法完全熔化落入熔池的粉末,多余的粉末呈半熔化或未熔化狀態(tài),導(dǎo)致熔深降低,在沉積下一層時(shí),又無(wú)法將這些粉末完全熔化,形成了層間未熔合缺陷。在本研究的線能量密度范圍內(nèi),AM-Ti150合金沉積層的缺陷隨著線能量密度的增大而減少;當(dāng)線能量密度為90J.mm-1時(shí),AM-Ti150合金沉積層中幾乎沒(méi)有缺陷,成形性能、冶金質(zhì)量較好,有利于成形及后續(xù)工藝的研究。

2.1.2微觀組織特征

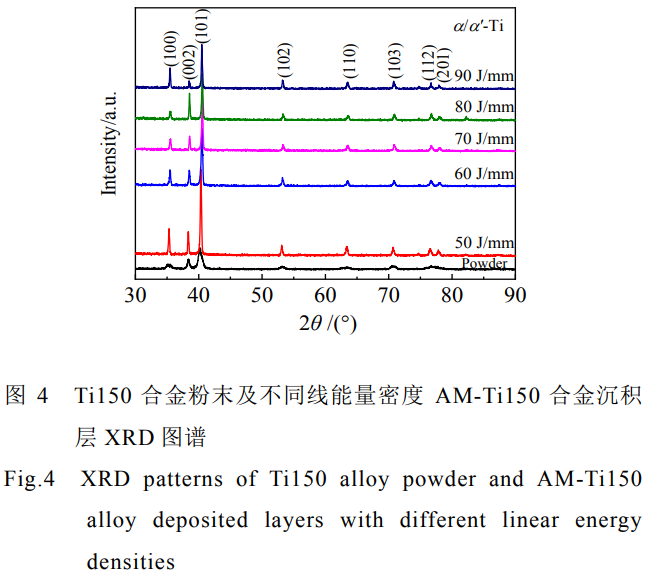

圖4為T(mén)i150合金粉末以及不同線能量密度AM-Ti150合金沉積層的XRD圖譜,從圖中可以看出AM-Ti150合金沉積層與原始粉末的相成分一致,均表現(xiàn)出密排六方hcpα/α'-Ti的衍射峰,在該圖譜中未發(fā)現(xiàn)明顯對(duì)應(yīng)于β相的衍射峰。盡管AM-Ti150合金沉積層的相組成相同,但是其XRD衍射角相比于原始Ti150合金粉末,都發(fā)生了向高2θ角的偏移,且由于α相和α'相具有非常相似的晶格參數(shù)[24],因此需要通過(guò)進(jìn)一步的物相鑒定以確定AM-Ti150合金沉積層的物相。通過(guò)下文詳細(xì)分析證明,本研究AMTi150合金沉積層的微觀組織為α'馬氏體相。

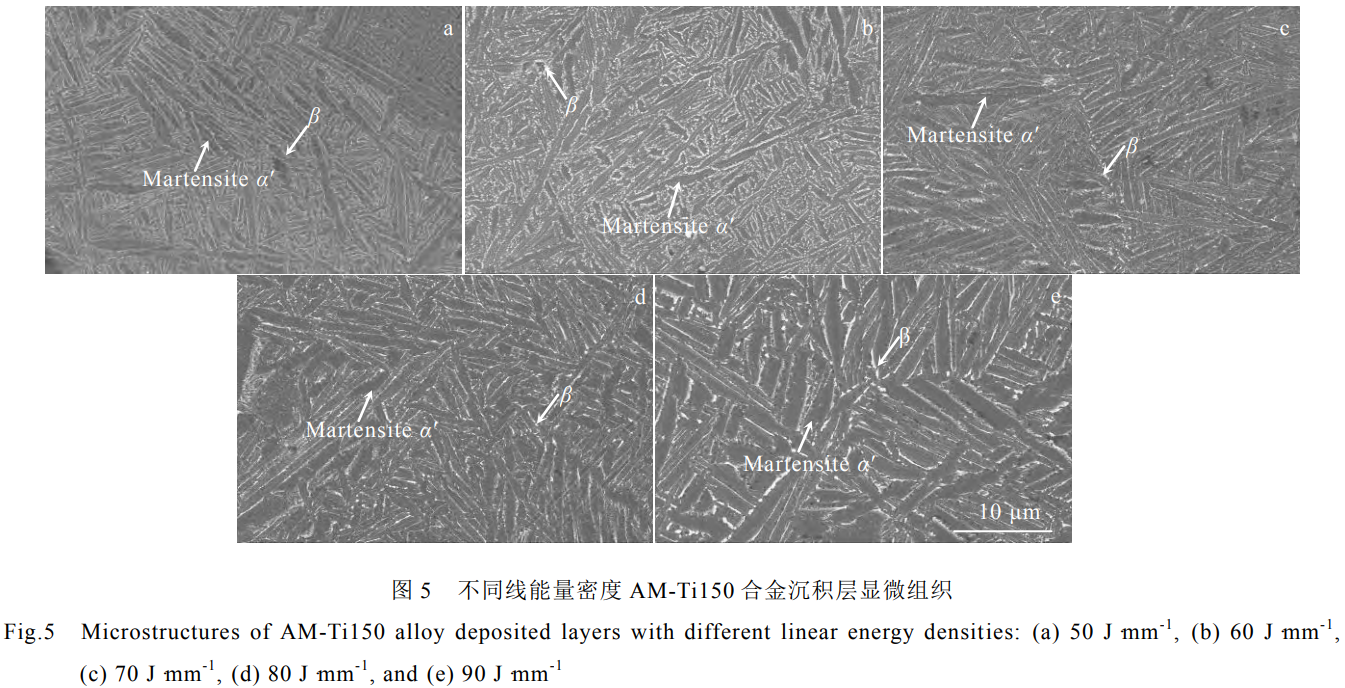

圖5為不同線能量密度AM-Ti150合金沉積層的微觀組織,從圖中可以看到白色和黑色兩相,白色相

為β相,黑色相為α'馬氏體相,α'馬氏體束集尺寸較為細(xì)小,為典型的網(wǎng)籃組織。在激光增材制造過(guò)程中,當(dāng)Ti150合金從高溫冷卻時(shí),α'相首先在β晶界形核析出,然后沿晶界生長(zhǎng),形成α'相,β→α'的相變符合Burgers關(guān)系,即{110}β//{0001}α'和<111>β//<1120>α'[11-13],從而在不同晶粒內(nèi)得到多種取向且相互交織的α'/β細(xì)小網(wǎng)籃組織。

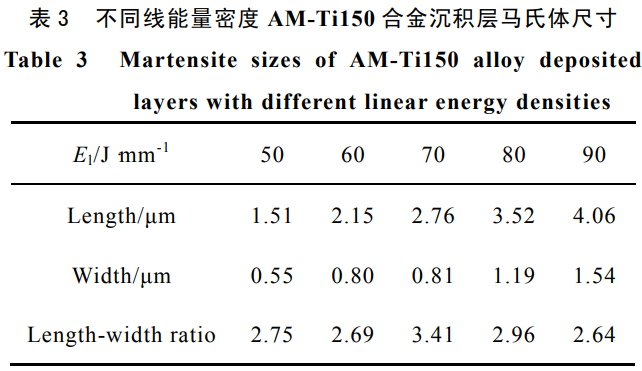

將圖5中不同線能量密度AM-Ti150合金沉積層的α'馬氏體片層的長(zhǎng)度、寬度以及長(zhǎng)寬比,采用Image-ProPlus軟件進(jìn)行統(tǒng)計(jì)分析,結(jié)果見(jiàn)表3。可以發(fā)現(xiàn),在本研究的線能量密度范圍內(nèi),隨著線能量密度的增大,α'馬氏體片層的長(zhǎng)度和寬度逐漸增大,長(zhǎng)寬比先增大后減小。熱積累效應(yīng)的增強(qiáng)使得沉積層的α'馬氏體片層明顯粗化,隨著α'相的寬度變大,α'/β間的界面數(shù)量減少,降低了相界的阻礙能力,塑性得到提升[11],因此當(dāng)線能量密度為90J.mm-1時(shí),AM-Ti150合金沉積層α'馬氏體片層的寬度最大,塑性最好。

2.2界面結(jié)合區(qū)組織特征

圖6a~6e為不同線能量密度AM-Ti150合金試樣界面附近的微觀組織,從圖中可以看出Ti150合金與Ti-6246合金之間的界面結(jié)合良好,界面下方部分的Ti-6246合金組織發(fā)生顯著變化,將該區(qū)域稱為界面結(jié)合區(qū)(interfacebondingzone,IBZ)。在激光增材制造過(guò)程中,由于受到激光熱量輸入的影響,界面結(jié)合區(qū)從上至下受到熱源影響程度的不同,其組織發(fā)生了非均勻變化,根據(jù)不同部分的組織特點(diǎn),將界面結(jié)合區(qū)分為上(Up-IBZ)、中(Middle-IBZ)、下(Bottom-IBZ)3個(gè)部分,該區(qū)域的組織演變機(jī)理將在下文進(jìn)行詳細(xì)分析。

圖6a1~6e1顯示了不同線能量密度AM-Ti150合金試樣界面上方沉積層的微觀組織,可以看到界面上方的沉積層由粗大的β晶粒組成,β晶粒內(nèi)部包含細(xì)小的α'馬氏體片層。在激光增材制造過(guò)程中,熔池底 部的溫度梯度較高,熱量主要以熱傳導(dǎo)方式沿著沉積方向通過(guò)基體導(dǎo)出,從而形成反熱流方向生長(zhǎng)的粗大

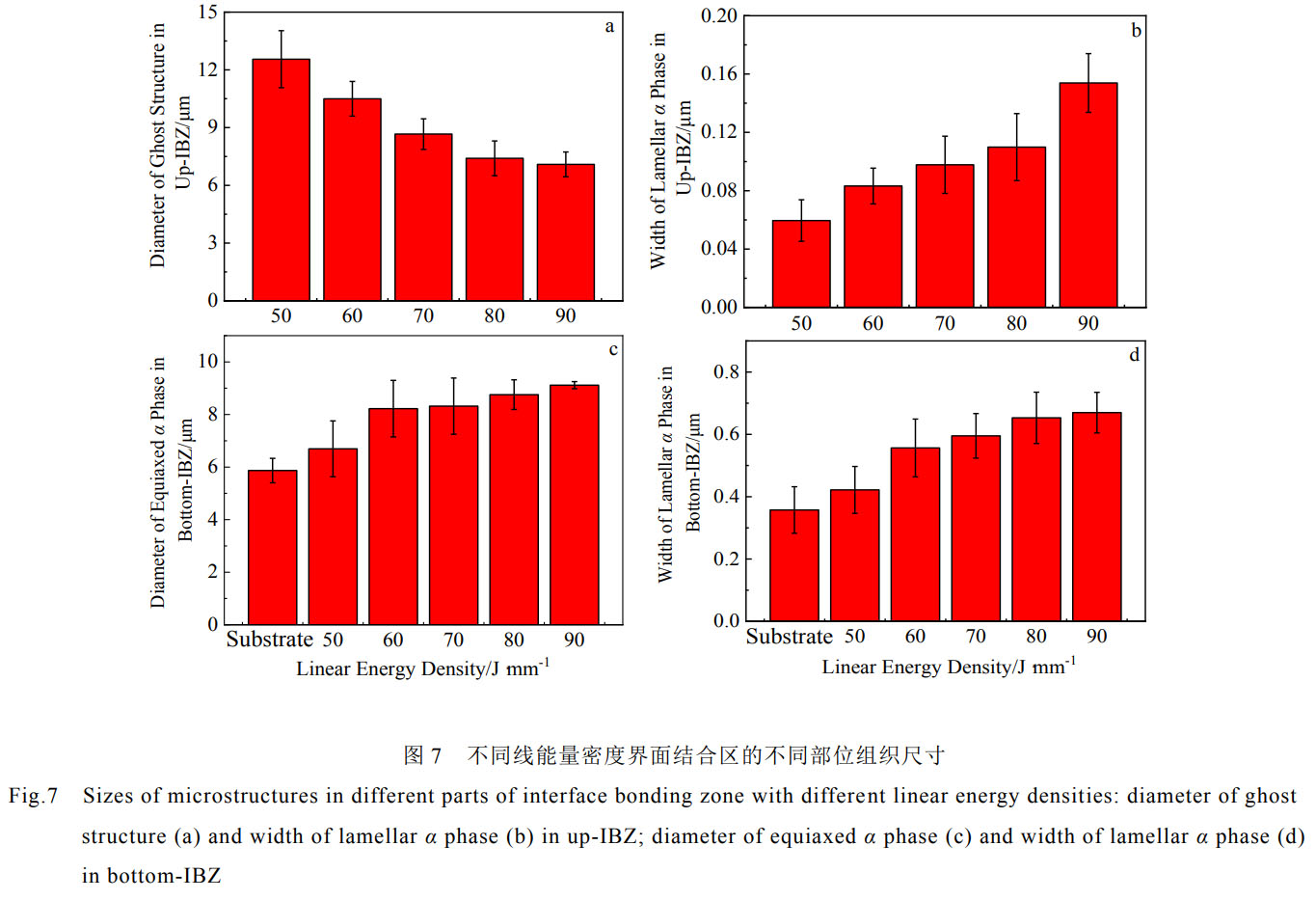

β晶粒[7]。隨著線能量密度的增大,熔池?zé)岱e累增加,沉積層的β晶粒逐漸長(zhǎng)大。圖6f為鍛態(tài)Ti-6246合金的初始微觀組織,其初始組織為等軸初生α相和片層狀的β轉(zhuǎn)變組織組成的雙態(tài)組織。圖6a2~6e2為不同線能量密度界面結(jié)合區(qū)上部的組織特征,從圖中可以看出,界面結(jié)合區(qū)上部組織的β晶粒內(nèi)包含α片層以及一些白色的區(qū)域,這種結(jié)構(gòu)與焊接熱影響區(qū)的陰影結(jié)構(gòu)(ghoststructure)相似[25]。不同線能量密度界面結(jié)合區(qū)上部陰影結(jié)構(gòu)尺寸和α片層寬度的統(tǒng)計(jì)結(jié)果分別如圖7a和7b所示,隨著線能量密度的增大,陰影結(jié)構(gòu)尺寸減小,α片層寬度增大。如圖6a3~6e3所示,不同線能量密度界面結(jié)合區(qū)的中部組織由等軸α相和片層α相組成,但相比于初始組織,α片層之間不再是連續(xù)的β相,片層組織不再清晰。圖6a4~6e4中不同線能量密度界面結(jié)合區(qū)的下部組織仍為等軸初生α相和片層狀的β轉(zhuǎn)變組織組成的雙態(tài)組織,將不同線能量密度界面結(jié)合區(qū)下部相同高度位置以及初始組織的等軸α相尺寸和片層α相寬度進(jìn)行統(tǒng)計(jì)分析,統(tǒng)計(jì)結(jié)果分別如圖7c和7d所示,隨著線能量密度的增大,等軸α相尺寸和片層α相寬度均增大。

2.3力學(xué)性能

2.3.1室溫拉伸性能

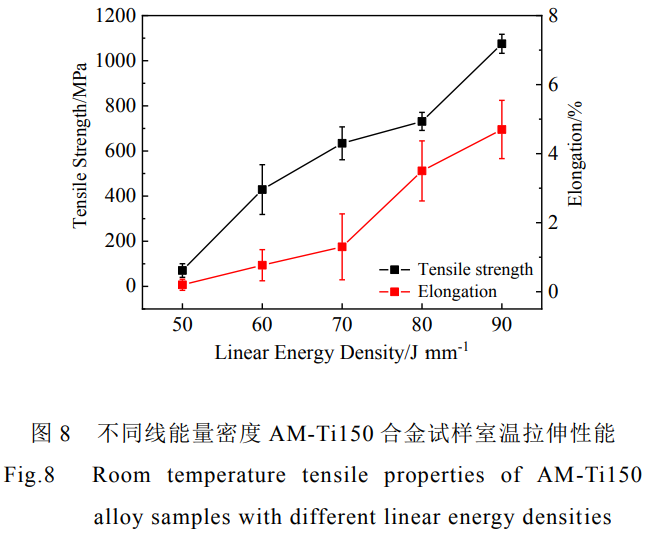

不同線能量密度AM-Ti150合金試樣的室溫拉伸斷裂位置均位于沉積層,遠(yuǎn)離界面,表明AM-Ti150合金與Ti-6246合金之間界面結(jié)合良好,界面結(jié)合區(qū)的室溫強(qiáng)度超過(guò)沉積層。AM-Ti150合金試樣的室溫拉伸性能如圖8所示,結(jié)果表明,在本研究的線能量密度范圍內(nèi),隨著線能量密度的增大,AM-Ti150合金試樣的室溫抗拉強(qiáng)度和延伸率均增大;當(dāng)線能量密度為90J.mm-1時(shí),AM-Ti150合金試樣的室溫抗拉強(qiáng)度和延伸率分別為1075MPa和4.7%。缺陷對(duì)于AM-Ti150合金試樣的室溫抗拉強(qiáng)度影響顯著,室溫抗拉強(qiáng)度的增大,主要?dú)w因于線能量密度的增大帶來(lái)缺陷的減少,從而致密度增大。鈦合金馬氏體板條的粗化會(huì)導(dǎo)致合金塑性的提高,因此隨著線能量密度的增大,AM-Ti150合金α'馬氏體板條的粗化,帶來(lái)試樣塑性的提高。與鑄態(tài)[26]、鍛態(tài)Ti150合金[2]相比(見(jiàn)表4),AM-Ti150合金試樣的室溫力學(xué)性能表現(xiàn)出高強(qiáng)度、低塑性的特點(diǎn),其強(qiáng)度超過(guò)鑄鍛件,但塑性低于鑄鍛件,因此需要結(jié)合后處理來(lái)改善AMTi150合金的塑性。

2.3.2高溫拉伸性能

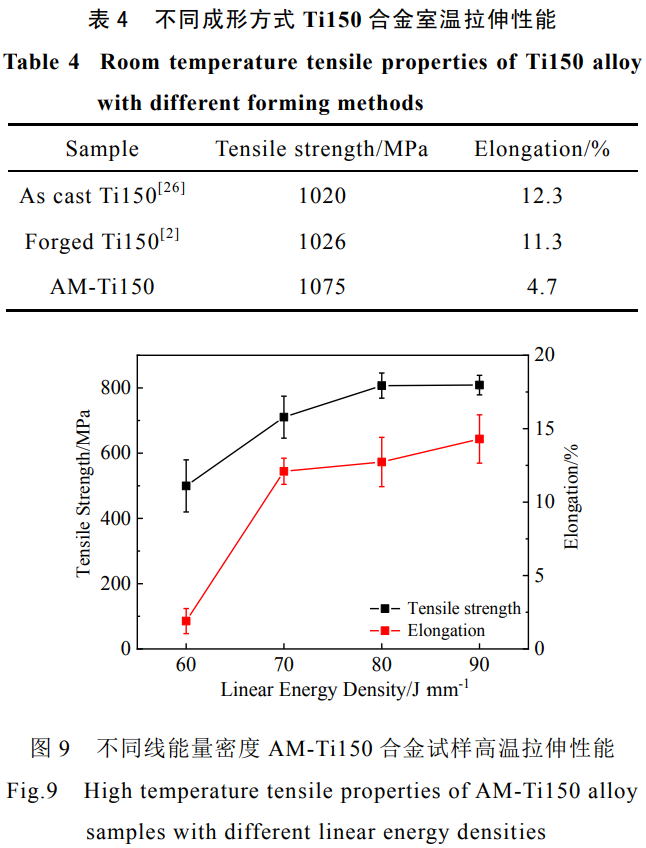

對(duì)不同線能量密度AM-Ti150合金試樣在450℃下進(jìn)行高溫拉伸性能測(cè)試,試樣的高溫拉伸斷裂位置均位 于沉積層,表明界面結(jié)合區(qū)的高溫強(qiáng)度超過(guò)沉積層。圖9給出了不同線能量密度AM-Ti150合金試樣的高 溫拉伸性能,結(jié)果表明,在本研究的線能量密度范圍內(nèi),隨著線能量密度的增大,試樣的高溫抗拉強(qiáng)度和 延伸率均呈上升趨勢(shì);當(dāng)線能量密度為90J.mm-1時(shí),高溫抗拉強(qiáng)度和延伸率分別為808.7MPa和 14.3%。

3、討論

3.1AM-Ti150合金沉積層組織成形機(jī)理

Ti150合金的α'馬氏體是富含β相元素Mo的過(guò)飽和固溶體,其Mo元素的含量高于平衡α相,從而 引起晶體結(jié)構(gòu)的較大畸變,根據(jù)晶格常數(shù)的計(jì)算,Mo原子(0.136nm)的原子半徑小于Al原子(0.143nm),從而α'馬氏體的晶格常數(shù)比平衡α相小,根據(jù)布拉格方程(Bragg'slaw)可以得到,其衍射角隨晶格常數(shù)的減小而增大,因此Ti150合金的α'馬氏體衍射峰向更大的角度移動(dòng)。

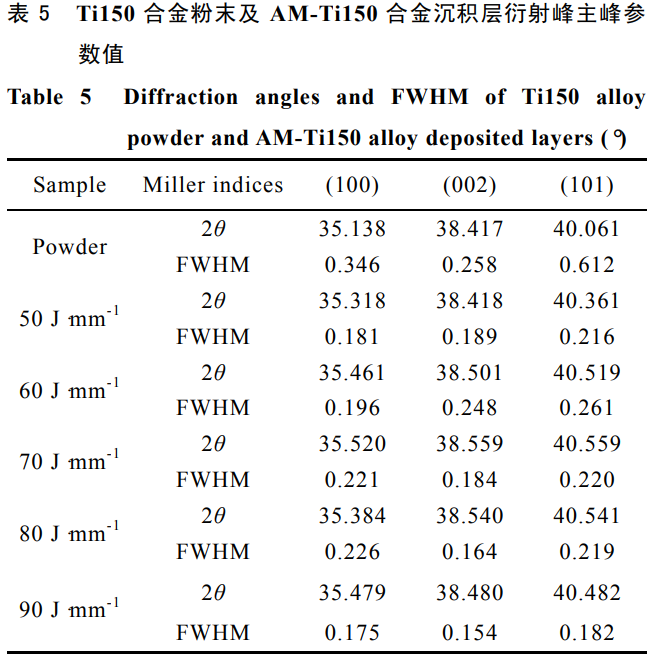

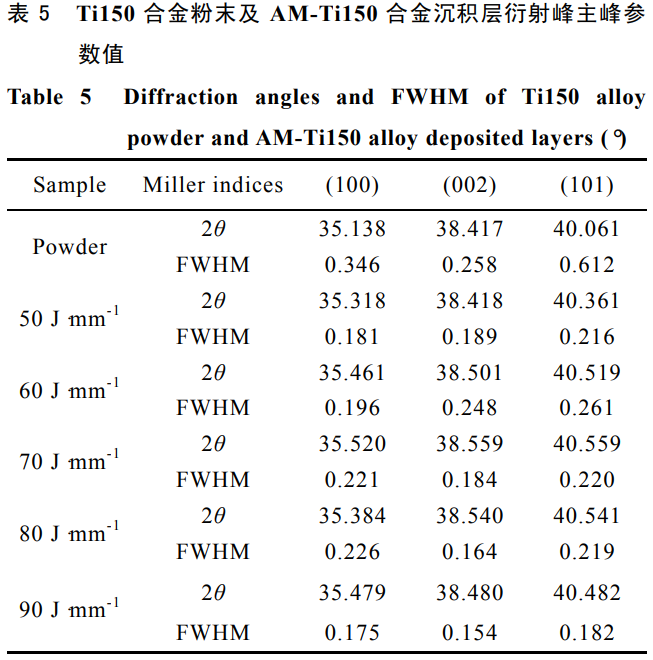

AM-Ti150合金沉積層的衍射峰中主峰所對(duì)應(yīng)的2θ衍射角的具體數(shù)值如表5所示,相比于原始Ti150合金粉末,其衍射峰向右偏移,這表明AM-Ti150合金沉積層的微觀組織為α'馬氏體相。在激光增材制造過(guò)程中,快速冷卻抑制了溶質(zhì)的擴(kuò)散,導(dǎo)致AMTi150合金沉積層非平衡α'馬氏體相的形成[8]。

激光增材制造的成形特點(diǎn)會(huì)使得成形試樣冷熱不均勻,從而產(chǎn)生殘余熱應(yīng)力,導(dǎo)致成形試樣出現(xiàn)裂紋甚至斷裂[7],因此需要通過(guò)調(diào)控激光增材制造的工藝參數(shù),來(lái)減小殘余應(yīng)力,進(jìn)而改善力學(xué)性能。殘余應(yīng)力的相對(duì)值可以通過(guò)XRD衍射圖譜的半峰寬(FWHM)值來(lái)估計(jì)。為了比較不同線能量密度AM-Ti150合金沉積層的殘余應(yīng)力,測(cè)量了其主峰的半峰寬,如表5所示。隨著線能量密度的增大,F(xiàn)WHM值呈現(xiàn)先上升后下降的趨勢(shì),這意味著在本研究的線能量密度范圍內(nèi),AM-Ti150合金沉積層的殘余應(yīng)力隨著線能量密度的增大而先增大再減小,當(dāng)線能量密度為90J.mm-1時(shí),合金沉積層的殘余應(yīng)力最小。

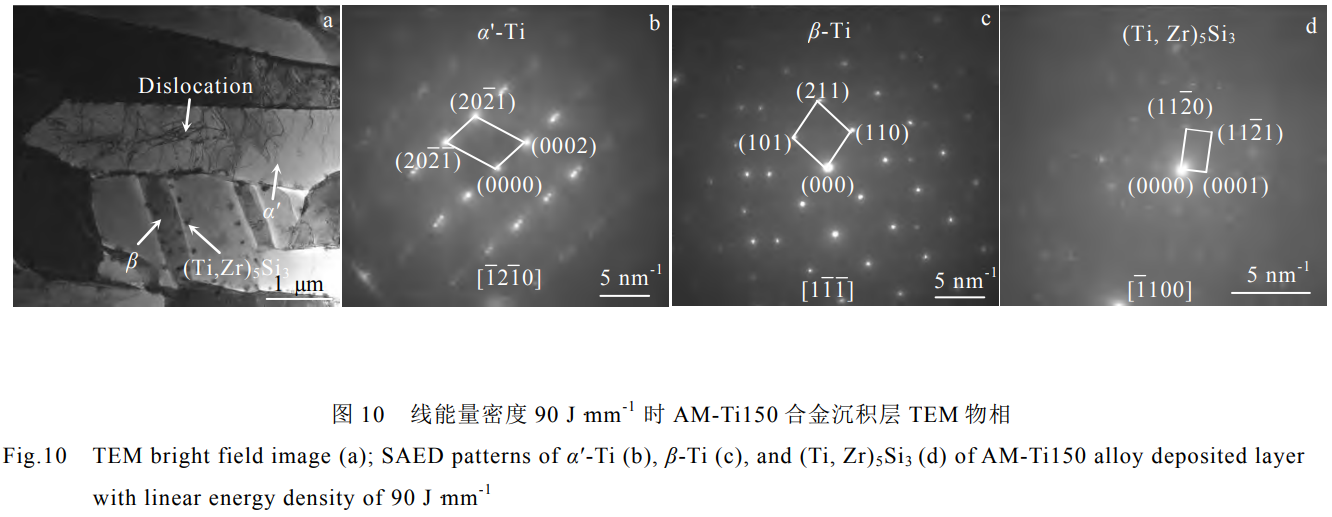

圖10為線能量密度90J.mm-1時(shí)AM-Ti150合金沉積層的TEM物相,從TEM明場(chǎng)像(圖10a)可以看出,馬氏體內(nèi)部存在超高密度的位錯(cuò),選區(qū)電子衍射(SAED)花樣顯示,基體為α'馬氏體相(圖10b),同時(shí)有少量的β相(圖10c);TEM明場(chǎng)像(圖10a)中有沉淀物沿著β晶界析出,經(jīng)過(guò)選區(qū)電子衍射(SAED)花樣分析,沉淀物為鈦硅化物(Ti,Zr)5Si3(圖10d)。AM-Ti150合金沉積層中硅化物的生成、析出與其成分以及成形工藝過(guò)程中溫度的變化密切相關(guān)[27]。對(duì)于近α高溫鈦合金Ti150而言,其Si元素含量為0.38%,Si的析出物主要為高溫相Ti5Si3,為六方結(jié)構(gòu),中性元素Zr添加后,Zr會(huì)置換高溫相中部分Ti生成S1型(Ti,Zr)5Si3。在激光增材制造過(guò)程中,Ti150合金的液態(tài)熔池生成高溫相Ti5Si3,在隨后快速冷卻的過(guò)程中,Zr元素置換形成(Ti,Zr)5Si3,最后以沉淀相析出。由AM-Ti150合金沉積層的TEM組織分析中可以發(fā)現(xiàn),其試樣力學(xué)性能高強(qiáng)度、低塑性的特點(diǎn),主要?dú)w因于其組織精細(xì)的馬氏體結(jié)構(gòu)、馬氏體內(nèi)部存在的超高密度位錯(cuò)、以及晶界處析出的沉淀相硅化物(Ti,Zr)5Si3,該組織特征使得位錯(cuò)運(yùn)動(dòng)受到了阻礙,大大提高了強(qiáng)度,降低了塑性[28,29]。激光增材制造過(guò)程具有很大的冷卻速率,當(dāng)Ti150合金從高溫冷卻時(shí),固態(tài)相變中的形核率大大提高,α'馬氏體大量形核,β→α'相長(zhǎng)大的時(shí)間變得很短,同時(shí)馬氏體內(nèi)部的高密度位錯(cuò)可以促進(jìn)馬氏體的形核與長(zhǎng)大,進(jìn)一步促進(jìn)了層狀結(jié)構(gòu)的形成[28],從而最終獲得細(xì)小的網(wǎng)籃組織結(jié)構(gòu)。由于α'馬氏體板條細(xì)長(zhǎng),在受載時(shí),α'/β間的相界面作為阻礙位錯(cuò)運(yùn)動(dòng)的主要屏障,使得相界面內(nèi)的位錯(cuò)塞積增多,同時(shí)α'馬氏體板條內(nèi)的高位錯(cuò)密度也阻礙了位錯(cuò)遷移,從而使得試樣很難發(fā)生塑性變形,塑性較低。第二相硅化物小顆粒的析出,將顯著影響位錯(cuò)滑移特征,當(dāng)位錯(cuò)運(yùn)動(dòng)到(Ti,Zr)5Si3顆粒時(shí),將以剪切方式通過(guò),打亂滑移面上的有序排列,產(chǎn)生反相疇界,引起有序能的增加,很大程度上阻礙了位錯(cuò)的運(yùn)動(dòng),提高合金的強(qiáng)度,降低塑性,同時(shí)在塑性變形過(guò)程中,微孔容易在第二相顆粒處形核,萌生裂紋,進(jìn)一步降低塑性[28]。

3.2界面結(jié)合區(qū)組織演變機(jī)理

激光增材制造過(guò)程中,Ti-6246合金受上方沉積層多道次、多層的循環(huán)往復(fù)受熱,當(dāng)激光光源位于同一沉積層時(shí),由于界面結(jié)合區(qū)從上至下不同部位與熱源的距離不同,受到熱源影響的程度不同,使得該區(qū)域從上至下溫度逐漸降低;且隨著沉積層數(shù)的增高,熱源逐漸遠(yuǎn)離Ti-6246合金,界面結(jié)合區(qū)溫度逐漸下降,因此導(dǎo)致該區(qū)域相變過(guò)程不同,最終形成不同的微觀組織。

由于界面結(jié)合區(qū)下部距離熔池較遠(yuǎn),該處無(wú)相變發(fā)生,但是受熱源影響,相比于原始Ti-6246合金,該處組織發(fā)生了一定的粗化,且隨著激光線能量密度的增大,相同高度位置的溫度進(jìn)一步升高,溶質(zhì)擴(kuò)散加劇,該處組織粗化更為顯著。界面結(jié)合區(qū)中部組織的形成原因,是由于該處的峰值溫度相比界面結(jié)合區(qū)下部有所升高,但仍低于β相轉(zhuǎn)變溫度,片層α相和等軸α相會(huì)發(fā)生部分溶解。

界面結(jié)合區(qū)上部最靠近熱源,其升溫過(guò)程的峰值溫度超過(guò)β相轉(zhuǎn)變溫度,快速冷卻過(guò)程中形成α′馬氏體相,在晶界處形核的α′相以片層狀的形式向晶內(nèi)生長(zhǎng),在隨后的熱循環(huán)過(guò)程中α′馬氏體相分解,最后形成包含晶界α相和片層α相的魏氏組織。

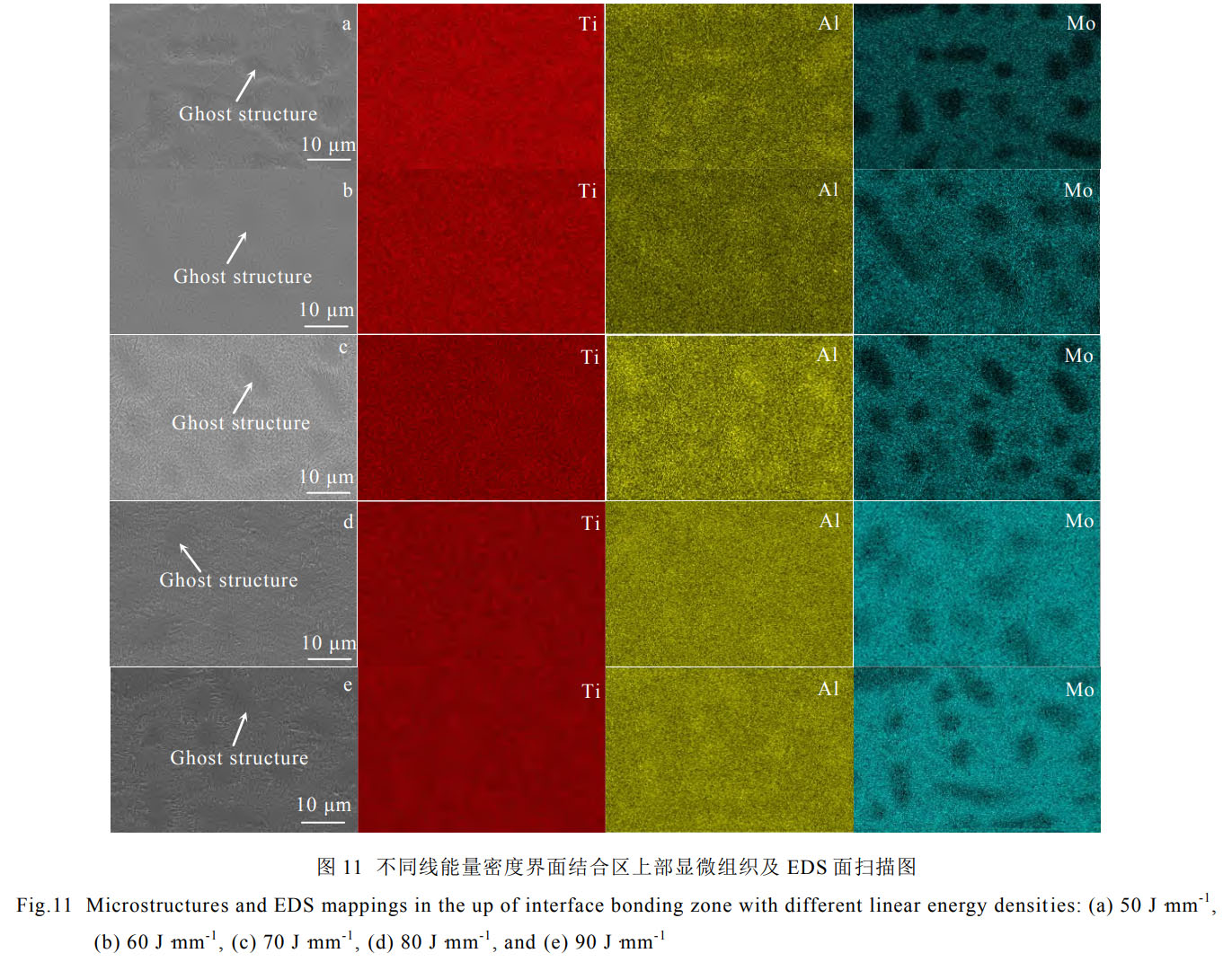

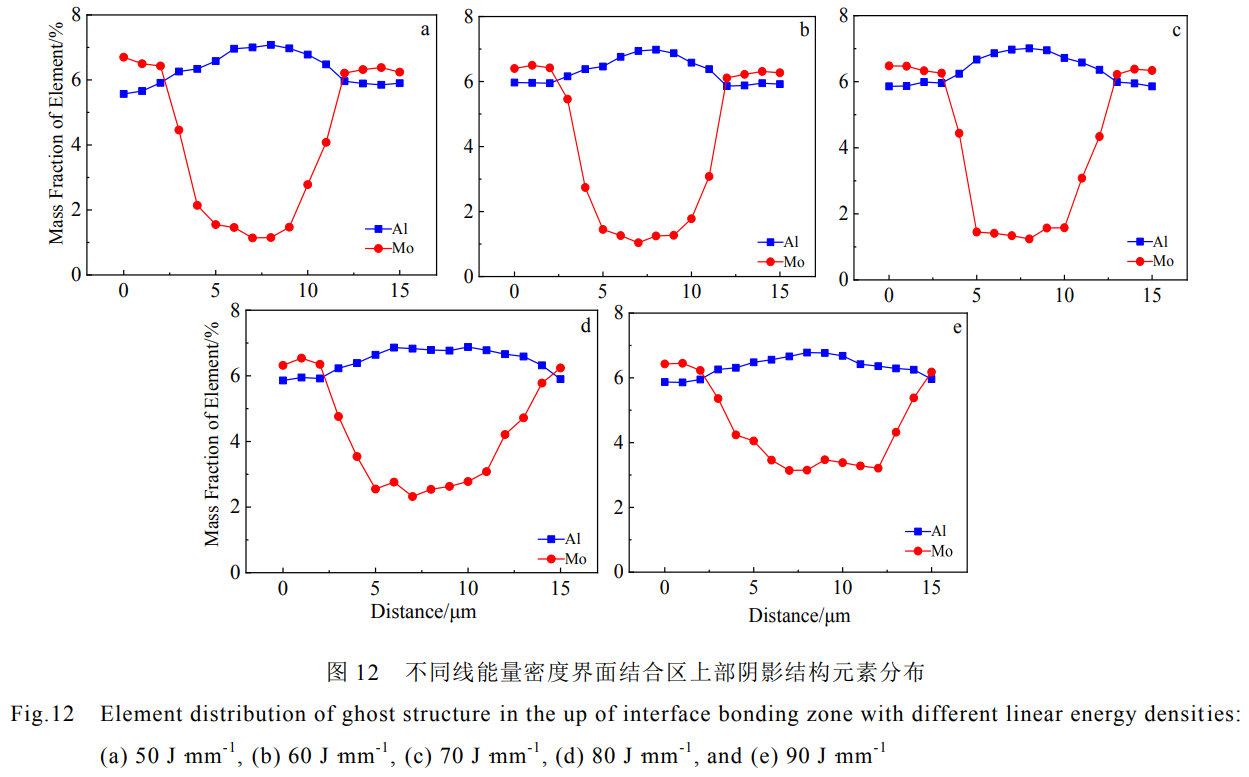

圖11為不同線能量密度界面結(jié)合區(qū)上部的掃描電鏡組織特征及EDS面掃描圖,根據(jù)EDS面掃描結(jié)果分析,陰影結(jié)構(gòu)區(qū)域的成分和周?chē)嬖诓町悾搮^(qū)域Al元素含量高于周?chē)鷧^(qū)域,而Mo元素含量低于周?chē)鷧^(qū)域,呈現(xiàn)出不同的襯度。在快速升溫、降溫的過(guò)程中,Al與Mo元素沒(méi)有足夠時(shí)間擴(kuò)散達(dá)到平衡,因而形成陰影結(jié)構(gòu)。將不同線能量密度的陰影結(jié)構(gòu)進(jìn)行EDS線掃描,Al和Mo元素的線掃描分布結(jié)果如圖12所示,發(fā)現(xiàn)隨著線能量密度的增大,Al和Mo元素的擴(kuò)散逐漸充分,因此陰影結(jié)構(gòu)尺寸減小。

3.3拉伸斷裂機(jī)理

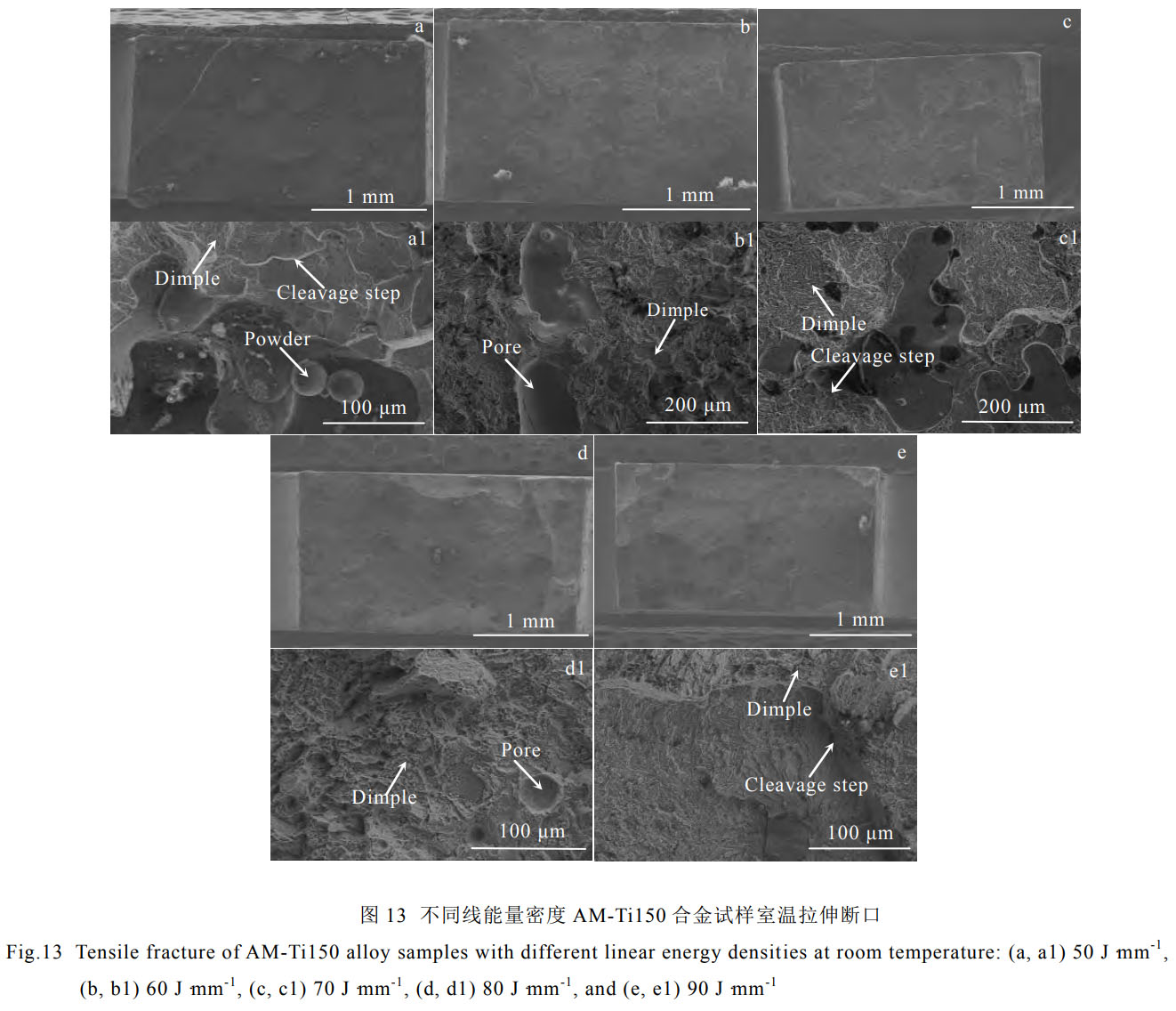

3.3.1室溫拉伸斷口

為了更深入研究不同線能量密度AM-Ti150合金試樣室溫拉伸性能的變化規(guī)律及拉伸斷裂機(jī)理,對(duì)試樣的室溫拉伸斷口進(jìn)行了分析,如圖13所示,不同線能量密度試樣的室溫拉伸斷口形貌均比較平齊,呈暗灰色,無(wú)明顯縮頸。當(dāng)線能量密度為90J.mm-1時(shí)(圖13e,13e1),斷口沒(méi)有未熔合區(qū)域,表明成形試樣致密化程度高,斷口表現(xiàn)出復(fù)雜的脆性斷裂和韌性斷裂的綜合效應(yīng),主要表現(xiàn)為存在解理面和大量韌窩。拉伸斷口上韌窩的形狀和大小反映了塑性變形的程度,雖然AM-Ti150合金試樣的室溫拉伸斷口呈現(xiàn)出了一定數(shù)量的韌窩特征,但這些韌窩數(shù)量較少,深度也較淺,并不能反映出宏觀上較高的延伸率。當(dāng)線能量密度低于90J.mm-1時(shí)(圖13a~13d,13a1~13d1),成形試樣的斷口出現(xiàn)了較為明顯的未熔合區(qū)域,表現(xiàn)為有明顯的解理臺(tái)階或者未熔的粉末顆粒和孔洞,這是由于較低的激光能量輸入使得成形試樣的內(nèi)部出現(xiàn)了一定量的缺陷,這些缺陷在拉伸實(shí)驗(yàn)過(guò)程中常作為裂紋起源,大大降低了試件的抗拉強(qiáng)度,這些裂紋在裂紋擴(kuò)展過(guò)程中一定程度上也加快了裂紋的擴(kuò)展速率,也使成形試樣的延伸率較低。總之,隨著線能量密度的增大,缺陷逐漸減少,成形試樣室溫拉伸斷口未熔合區(qū)基本消失,且斷口韌窩的形狀更加規(guī)則,這與成形試樣室溫抗拉強(qiáng)度和延伸率隨著線能量密度的增大而增大相對(duì)應(yīng),同時(shí)也充分證明了AMTi150合金試樣的室溫拉伸斷裂機(jī)制是一種結(jié)合了脆性斷裂及韌性斷裂的混合型斷裂機(jī)制。

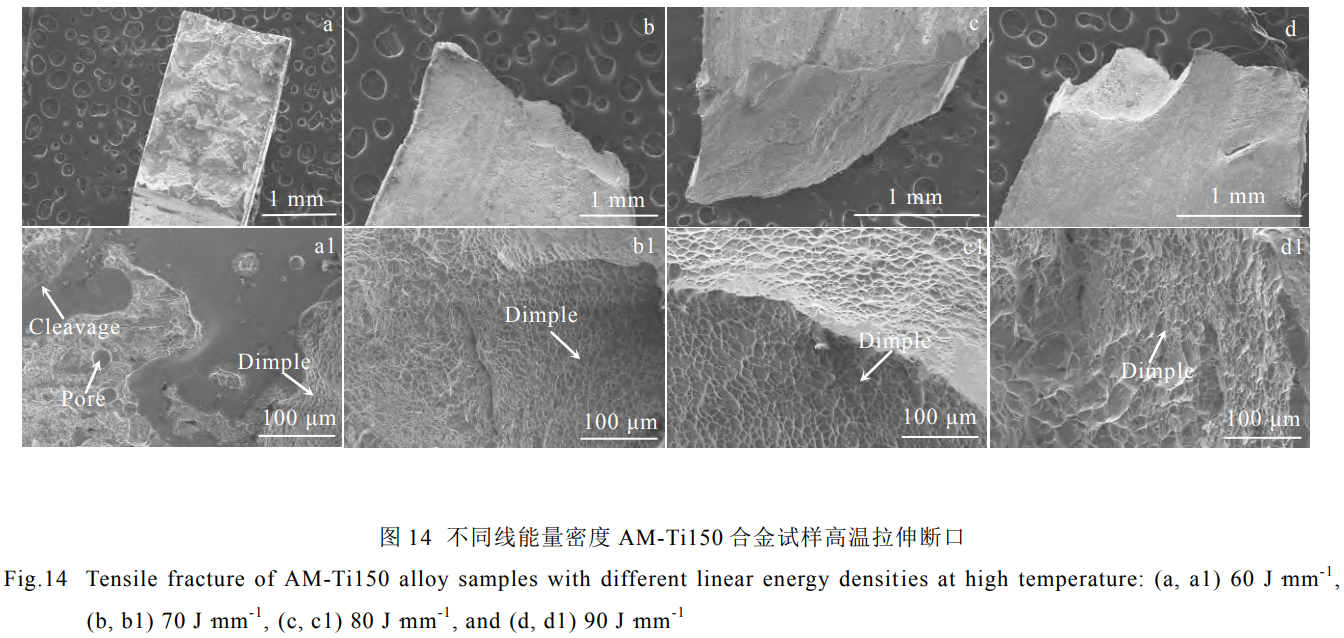

3.3.2高溫拉伸斷口

不同線能量密度AM-Ti150合金試樣的高溫拉伸斷口形貌如圖14所示。當(dāng)線能量密度為60J.mm-1時(shí)(圖14a,14a1),試樣的高溫拉伸斷口無(wú)明顯的頸縮,存在明顯的解理平臺(tái)、孔洞以及較淺的韌窩,斷裂機(jī)制是一種結(jié)合了脆性斷裂及韌性斷裂的混合型斷裂機(jī)制。當(dāng)線能量密度大于60J.mm-1時(shí)(圖14b~14d,14b1~14d1),試樣的高溫拉伸斷口均出現(xiàn)明顯的頸縮,試樣在發(fā)生頸縮之后斷裂,可以明顯看到大量的韌窩,表明此時(shí)的斷裂模式以韌性斷裂主導(dǎo),且隨著線能量密度的增大,韌窩逐漸加深,高溫塑性逐漸增大。整體來(lái)說(shuō),隨著線能量密度的增大,AM-Ti150合金高溫拉伸試樣的斷口逐漸由混合斷裂轉(zhuǎn)變?yōu)轫g性斷裂,高溫塑性逐漸增強(qiáng)。

4、結(jié)論

1)AM-Ti150合金沉積層的微觀組織為α'馬氏體組成的網(wǎng)籃組織,隨著線能量密度的增大,缺陷減少、致密度增大、馬氏體片層的寬度增大;當(dāng)線能量密度為90J.mm-1時(shí),合金沉積層幾乎沒(méi)有缺陷,致密度達(dá)到99.67%,成形性能、冶金質(zhì)量較好,殘余應(yīng)力較小,有利于成形及后續(xù)工藝的研究。

2)界面結(jié)合區(qū)的Ti-6246合金受熱源影響形成非均勻組織。其中下部為粗化的雙態(tài)組織,中部雙態(tài)組織部分溶解,上部為魏氏組織,且上部組織形成由于Al和Mo元素?cái)U(kuò)散不充分的陰影結(jié)構(gòu);隨著線能量密度的增大,下部組織進(jìn)一步粗化,上部組織中陰影結(jié)構(gòu)的Al和Mo元素?cái)U(kuò)散逐漸充分,陰影結(jié)構(gòu)尺寸減小。

3)AM-Ti150合金沉積層精細(xì)的馬氏體結(jié)構(gòu)及其內(nèi)部的高密度位錯(cuò)以及晶界處沉淀相硅化物的析出,使得試樣呈現(xiàn)出高強(qiáng)度、低塑性的特點(diǎn);隨著線能量密度的增大,試樣室溫、高溫的抗拉強(qiáng)度和延伸率均有所增大;當(dāng)線能量密度為90J.mm-1時(shí),室溫抗拉強(qiáng)度和延伸率分別為1075MPa和4.7%,高溫抗拉強(qiáng)度和延伸率分別為808.7MPa和14.3%。

參考文獻(xiàn)References

[1] Cao Jingxia( 曹 京 霞 ), Mi Guangbao( 弭光寶 ), Cai Jianming(蔡建明) et al. Titanium Industry Progress(鈦工業(yè)進(jìn)展)[J], 2018, 35(1): 1

[2] Li Siqing(李四清), Wang Xu(王 旭), Deng Yuting(鄧雨亭) et al. Aeronautical Manufacturing Technology(航空制造技術(shù))[J], 2019, 62(19): 47

[3] Herzog Dirk, Seyda Vanessa, Wycisk Eric et al. Acta Materialia[J], 2016, 117: 371

[4] Arcella Frank G, Froes F H. Journal of the Minerals Metals & Materials Society[J], 2000, 52(5): 28

[5] Yang Qiang(楊 強(qiáng)), Lu Zhongliang(魯中良), Huang Fuxiang (黃福享) et al. Aeronautical Manufacturing Technology(航空制造技術(shù))[J], 2016(12): 26

[6] Zhao Zhuang, Chen Jing, Lu Xufei et al. Materials Science and Engineering A[J], 2017, 691: 16

[7] Sterling Amanda J, Torries Brian, Shamsaei Nima et al. Materials Science and Engineering A[J], 2016, 655: 100

[8] Cain V, Thijs L, Van Humbeeck J et al. Additive Manufacturing[J], 2015, 5: 68

[9] Shamsaei Nima, Yadollahi Aref, Bian Linkan et al. Additive Manufacturing[J], 2015, 8: 12

[10] Crespo António, Vilar Rui. Scripta Materialia[J], 2010, 63(1): 140

[11] Kelly S M, Kampe S L. Metallurgical and Materials Transactions A[J], 2004, 35: 1861

[12] Yang Jingjing, Yu Hanchen, Yin Jie et al. Materials & Design[J], 2016, 108: 308

[13] Zhang Dingchang, Wang Leyun, Zhang Huan et al. Acta Materialia[J], 2020, 189: 93

[14] Zhang Shuangyin, Lin Xin, Chen Jing et al. Chinese Optics Letters[J], 2009, 7(6): 498

[15] Carroll Beth E, Palmer Todd A, Beese Allison M et al. Acta Materialia[J], 2015, 87: 309

[16] Zhang Guodong, Xiong Huaping, Yu Huai et al. Materials & Design[J], 2020, 195: 109 063

[17] Zhu Yanyan, Liu Dong, Tian Xiangjun et al. Materials & Design[J], 2014, 56: 445

[18] Zhu Yanyan, Tian Xiangjun, Li Jia et al. Materials & Design[J], 2015, 67: 538

[19] Li Guochao, Cheng Xu, Wang Huaming. Journal of Iron and Steel Research International[J], 2019, 26: 631

[20] Zhang Fang, Chen Jing, Xue Lei et al. Rare Metal Materials and Engineering[J], 2010, 39(3): 452

[21] Zhang Ali, Liu Dong, Wu Xinhua et al. Journal of Alloys and Compounds[J], 2014, 585: 220

[22] Tang Chaolan(唐超蘭), Wen Jingqing( 溫竟青), Zhang Weixiang(張偉祥) et al. Journal of Aeronautical Materials (航空材料學(xué)報(bào))[J], 2019, 39(1): 38

[23] Chen Di(陳 迪), Wang Liao(王 燎), Gao Haiyan(高海燕) et al. Applied Laser(應(yīng)用激光)[J], 2019, 39(1): 72

[24] Jiang Junjie, Ren Zhihao, Ma Zhibo et al. Materials Science and Engineering A[J], 2020, 772: 138 742

[25] Pederson R, Niklasson F, Skystedt F et al. Materials Science and Engineering A[J], 2012, 552: 555

[26] Guo Jianzhong(郭建忠), Liu Xiaohua(劉小花), Liu Di(劉 娣) et al. World Nonferrous Metals(世界有色金屬)[J], 2019(18): 1

[27] Dong Fei(董 飛), He Guoqiang(何國(guó)強(qiáng)), Zhang Guitian (張貴田). Heat Treatment of Metals(金屬熱處理)[J], 2007, 32(11): 5

[28] Kumar Punit, Prakash Om, Ramamurty Upadrasta. Acta Materialia[J], 2018, 154: 246

[29] Cao Sheng, Chu Ruikun, Zhou Xigen et al. Journal of Alloys and Compounds[J], 2018, 744: 357

(注,原文標(biāo)題:增材制造600℃高溫鈦合金組織特征及力學(xué)性能)

相關(guān)鏈接

- 2025-09-24 電-熱-力多場(chǎng)耦合下Ti55高溫鈦合金網(wǎng)格筋整體壁板電脈沖輔助壓彎成形筋條失穩(wěn)行為數(shù)值模擬研究

- 2025-08-03 TA19 vs TA7鈦合金:航空發(fā)動(dòng)機(jī)高溫部件材料優(yōu)選指南

- 2024-08-07 退火溫度對(duì)激光熔化沉積TC31高溫鈦合金組織與性能的影響

- 2024-07-04 Ti60高溫鈦合金環(huán)材組織與性能的研究

- 2024-02-04 航空發(fā)動(dòng)機(jī)用Ti60高溫鈦合金棒材的超塑性拉伸行為及組織演變

- 2023-11-19 高溫鈦合金Ti60/Ti65及鈦基復(fù)合材料增材制造技術(shù)研究現(xiàn)狀

- 2023-10-13 航空發(fā)動(dòng)機(jī)用TA32/Ti65/TC17高溫鈦合金制造技術(shù)研究進(jìn)展

- 2023-10-06 Ti60/TA19/TA32等高溫鈦合金材料的發(fā)展與國(guó)內(nèi)外應(yīng)用

- 2023-08-16 船舶海洋工程用新型高溫鈦合金Ti75的發(fā)展與性能

- 2023-07-20 航空航天用高溫合金和鈦合金的分類(lèi)及應(yīng)用