超高強韌鈦合金作為航空鈦合金系列化跨代發展的高性能主干材料之一,具有高比強度?高比模量?高韌性?抗疲勞等優異的綜合性能,可以滿足新一代武器裝備輕量化?長壽命等設計使用要求,是目前新型鈦合金開發和應用研究的重點方向,需求十分迫切 [1-4]?

超高強韌鈦合金由于具有超高強度,因此其應用主要集中于機體的關鍵承力結構?在機體的起飛和著陸的過程中,每次都要承受一次增壓和卸壓的交替交變載荷 [5],在這些交變載荷的長期作用下,可能引起疲勞裂紋的形核?擴展及斷裂 [6-7],因此疲勞現象是一個極為重要的研究領域?

早在 19 世紀上半期,August Wohler 認識到,遠低于結構靜強度水平的單次載荷不會對結構造成任何損傷,但如果同樣的載荷重復多次,在沒有任何先兆的情況下發生的則會造成結構的完全破壞?趙少汴 [8] 研究結果顯示,疲勞失效在機械構件的失效中占比高達 80%~90%,而在航空構件中疲勞失效則占 80% 以上?因此,研究并分析鈦合金材料的疲勞壽命具有重大的工程指導意義 [9]?

TB17鈦合金是中國航發北京航空材料研究院在 “十二五” 總裝預研支持下研制的一種具有自主知識產權的飛機結構用新型超高強韌鈦合金 [10-14],具有優異的綜合力學性能?本工作主要研究了 TB17鈦合金具有雙態組織?網籃組織與片層組織特征的高周疲勞性能與斷口形貌,分析其疲勞斷裂機理,為 TB17鈦合金的工程化應用與選材提供一定的數據支持?

1、實 驗

實驗材料選用經 3 次真空自耗電弧熔煉后的 TB17鈦合金鑄錠,后經單相區開坯?兩相區反復墩拔鍛造后得到 Φ210 mm 的棒材,隨后分別通過兩相區鍛造 + 兩相區熱處理?準 β 鍛造 + 兩相區熱處理?兩相區鍛造 +β 熱處理獲得具有雙態組織?網籃組織和片層組織特征的厚度為 90~100 mm 的鍛坯?采用金相法測得該合金相變點在 848 ℃附近?

采用線切割的方法從經過熱處理的 TB17鈦合金鍛坯上分別截取縱向顯微組織試樣?室溫拉伸試樣和高周疲勞試樣?采用 Sigma 300 場發射掃描電子顯微鏡進行顯微組織觀察?樣品用自動拋光機拋光,然后在V(HF):V(HNO3):V(H2O)=10:7:83的腐蝕液中進行腐蝕處理;室溫拉伸性能按 GB/T 228.1-2010 標準測試,采用工作區直徑為 5 mm 的 R7 圓棒形試樣,拉伸試驗在 INSTRON 5887 拉伸試驗機上進行;軸向應力疲勞試驗按 GB/T 3075-2008 標準測試,測試設備為 QBG-100 型高頻試驗機,試驗環境為室溫和空氣,試驗頻率為 105~120 Hz,正弦波加載,試樣應力集中系數Kt=1,應力比R=0.1?采用升降法計算出 TB17 不同顯微組織的疲勞極限,通過三參數冪函數法擬合得到疲勞S-N曲線?采用 SUPRA55 型場發射掃描電鏡觀察合金的疲勞斷口形貌?

2、結果與分析

2.1 顯微組織特征

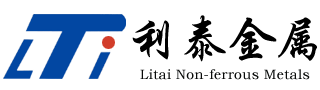

TB17鈦合金經不同鍛造工藝和熱處理工藝獲得的顯微組織如圖 1 所示?可以看出,TB17鈦合金經過兩相區鍛造 + 兩相區熱處理后的顯微組織為雙態組織(圖 1a),其顯微組織特征由 β 轉變基體上分布著不連續的初生 α 相以及在時效過程中從殘留 β 相中析出的彌散分布的細片層狀 α 相組成,沒有明顯的晶界產生?其初生 α 相的形態呈現出等軸狀或短棒狀,含量約為 12.2%,細片層狀 α 相的片層厚度為 20~50 nm?

TB17鈦合金經過準 β 鍛造 + 兩相區熱處理后的顯微組織為網籃組織(圖 1b),其顯微組織均由粗片狀 α 相?殘余 β 相以及其上彌散分布的細片層狀 α 相組成,無原始 β 晶界,粗片狀 α 相呈現相互交錯的編織狀?其粗片層 α 相的含量約為 16.5%,細片層狀 α 相的片層厚度為 35~60 nm,略高于雙態組織的片層厚度?

TB17鈦合金經過兩相區鍛造 +β 熱處理后的顯微組織為片層組織(圖 1c),其顯微組織均由晶界 α 相?沿晶界析出的片層 α 相以及晶內析出的片層 α 相組成?由于熱處理溫度處于單相區,因此合金在固溶冷卻和等溫時效過程中形成了明顯的晶界,片層狀次生 α 相從晶界以及晶內同時析出,在晶內彼此交織排布,其片層 α 相的厚度為 40~100 nm?

2.2 室溫拉伸性能

TB17鈦合金經不同鍛造工藝和熱處理工藝獲得的室溫拉伸性能如表 1 所示?可以看出,雙態組織狀態下的 TB17鈦合金具有最好的強塑性匹配水平,在抗拉強度高達 1376 MPa 的同時,還具有 8.2% 的延伸率,充分顯示了雙態組織在靜態拉伸性能方面的綜合優勢?等軸組織或雙態組織的拉伸變形通常是在 α 相個別晶粒中以滑移開始的,隨變形程度的增加,滑移占據越來越多的 α 晶粒,并向周圍的轉變 β 組織擴展,滑移帶間距小,晶界處位錯塞積應力小,推遲了空洞的形成和發展,在合金斷裂前可產生很大的變形,從而獲得很高的塑性?

表 1 TB17鈦合金不同顯微組織的室溫拉伸性能

Table 1 Room temperature tensile properties of TB17 titanium alloy with different microstructures

| Microstructure type | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

| Bi-modal microstructure | 1376 | 1291 | 8.2 | 26.0 |

| Basketweave microstructure | 1354 | 1226 | 7.1 | 13.2 |

| Lamellar microstructure | 1468 | 1445 | 1.7 | 5.1 |

當顯微組織為網籃組織時,TB17鈦合金的強度和塑性均低于雙態組織,尤其是斷面收縮率,僅為雙態組織時的 50%?當顯微組織為片層組織時,由于其固溶加熱溫度處于單相區,形成了粗大的 β 晶粒和連續網格狀晶界 α 相,雖然其拉伸強度明顯高于雙態組織和網籃組織,但片層組織中同一 α 集束具有相同的慣析面,位錯在擴展時將毫無阻礙地穿過互相平行的 α 集束,使得垂直滑距長,容易出現粗滑移帶和微區變形不均勻,從而在晶界處產生嚴重的位錯塞積,促進了空洞的形成和發展,導致試樣過早斷裂,因此塑性較低?因此,片層組織的延伸率和斷面收縮率明顯低于雙態組織和網籃組織?

2.3 室溫應力高周疲勞

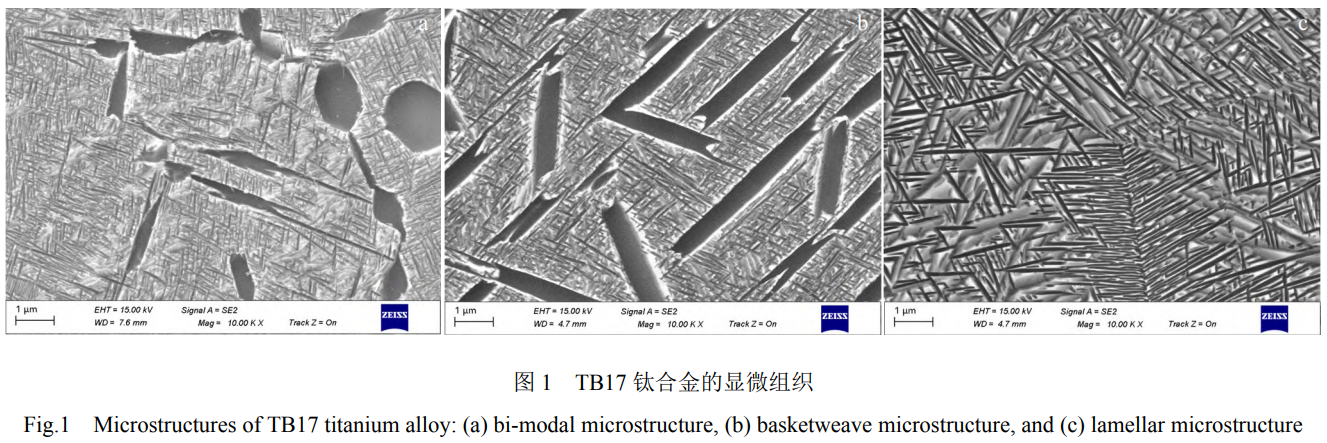

具有不同顯微組織特征的 TB17鈦合金在R=0.1,Kt=1時的S-N擬合曲線如圖 2 所示,采用指數函數公式對疲勞實驗數據進行擬合,認為應力與疲勞壽命的對數呈線性關系?可以看出,當 TB17鈦合金的顯微組織特征為片層組織與網籃組織時,其疲勞壽命均隨應力的降低逐漸升高,呈線性關系,且片層組織的分散性較大;當 TB17鈦合金的顯微組織特征為雙態組織時,其疲勞壽命與應力呈雙線性關系,在各自線性曲線中壽命隨應力的降低而提高,雙線型的S-N曲線分布同時代表了雙態組織的疲勞性能不穩定,即雙態組織的 TB17鈦合金在疲勞過程中受到 2 種起裂機制相互競爭的干擾,不能確定材料優先受到內部損傷還是表面損傷?

在 TB17鈦合金中,其雙態組織主要由 β 轉變基體上分布的不連續的?占比為 12.2% 的?呈等軸狀或短棒狀的大塊初生 α 相,殘留 β 相,以及在時效過程中從殘留 β 相中析出的彌散分布的細小片層狀 α 相組成 (圖 1a)。在該顯微組織結構中,與初生 α 相相比,β 相的強度較低,并且體心立方結構的 β 相滑移系比密排六方結構的初生 α 相多,因此在低應力作用下 β 相內的位錯會優先開動,位錯在 β 相和初生 α 相的相界面處或在初生 α 相晶粒與 β 相晶粒的界面處不斷累積形成位錯塞積,位錯塞積的產生造成了較高水平的應力集中?而初生 α 相晶粒尺寸較大,滑移系較少,協調變形的能力弱,這使得位錯塞積作用更明顯,裂紋更易萌生于試樣內部的初生 α 相晶粒處,即容易在初生 α 相的界面處產生小刻面?同時,在一些情況下,因為組織形態不均勻,可能出現多個初生 α 相晶粒的聚集,所形成的初生 α 相晶粒簇破裂形成初始疲勞裂紋,使源區形貌出現 “小刻面” 簇的特征,“小刻面” 的出現使得裂紋形核,從而促進了裂紋擴展?

采用升降法計算得出具有不同顯微組織特征的 TB17鈦合金的疲勞強度,如表 2 所示?可以看出,具有網籃組織特征的 TB17鈦合金疲勞強度最高,達到了 925.7 MPa,具有片狀組織特征的疲勞強度次之,達到了 911.4 MPa,略低于網籃組織,而具有雙態組織特征的疲勞強度最低,僅為 860 MPa,明顯低于其他 2 種組織特征的疲勞強度?

傳統觀點認為,合金的疲勞比(σD/Rp0.2) 是判斷不同材料綜合疲勞性能優劣的重要指標,疲勞比越大,合金的綜合疲勞性能越好?如高強鋼的疲勞比為 0.55~0.65,鋁合金及鎂合金等不同有色金屬的疲勞比為 0.3~0.5 [15],顯然高強鋼的綜合疲勞性能要優于普通有色金屬?如表 2 所示,網籃組織的疲勞比最高,達到了 0.75,雙態組織次之,為 0.67,而片層組織最低,僅為 0.63?這說明,TB17鈦合金 3 種組織的疲勞比均超過了 0.6,具有優異的綜合疲勞性能,相比較而言,網籃組織的綜合疲勞性能最好,片層組織最差?

表 2 具有不同顯微組織的 TB17鈦合金的力學性能

Table 2 Mechanical properties of TB17 titanium alloy with different microstructures

| Microstructure type | Rp0.2/MPa | σD/MPa | σD/Rp0.2 |

| Bi-modal microstructure | 1291 | 860.0 | 0.67 |

| Basketweave microstructure | 1226 | 925.7 | 0.75 |

| Lamellar microstructure | 1445 | 911.4 | 0.63 |

2.4 斷口分析

2.4.1 疲勞裂紋萌生特征

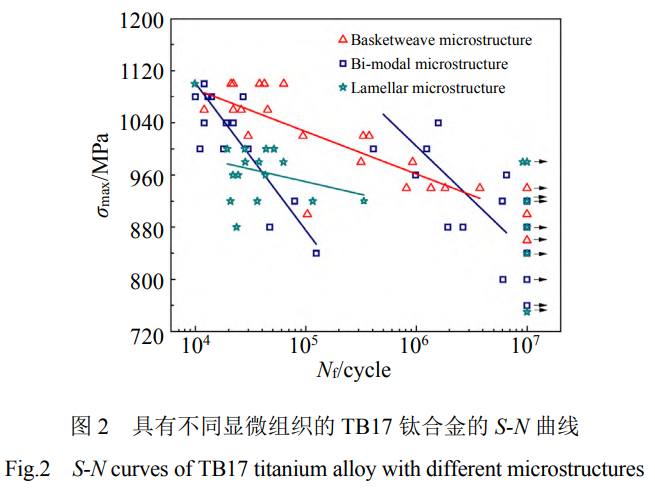

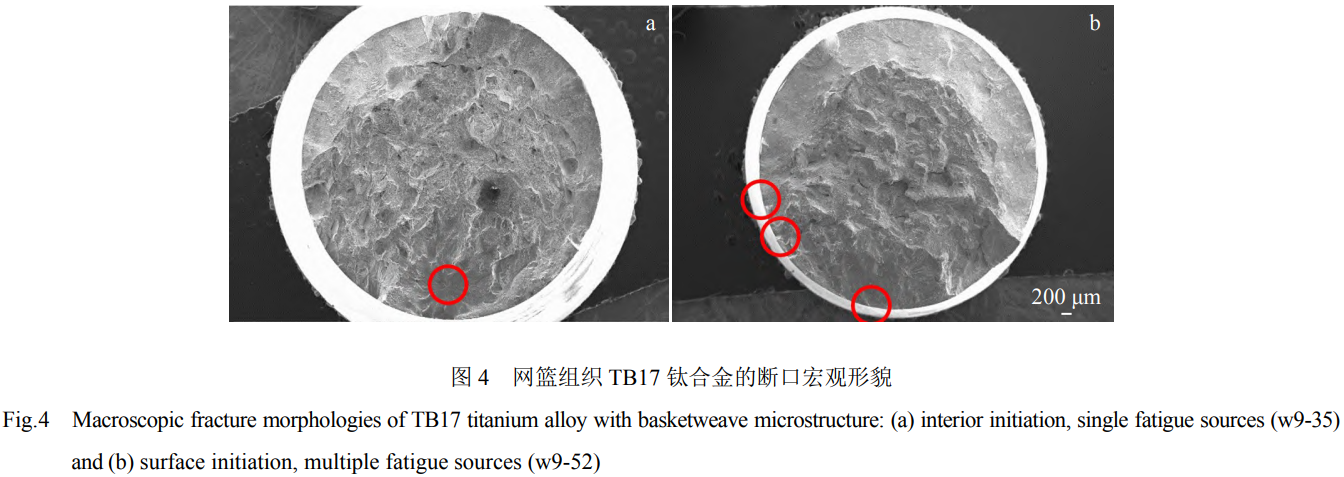

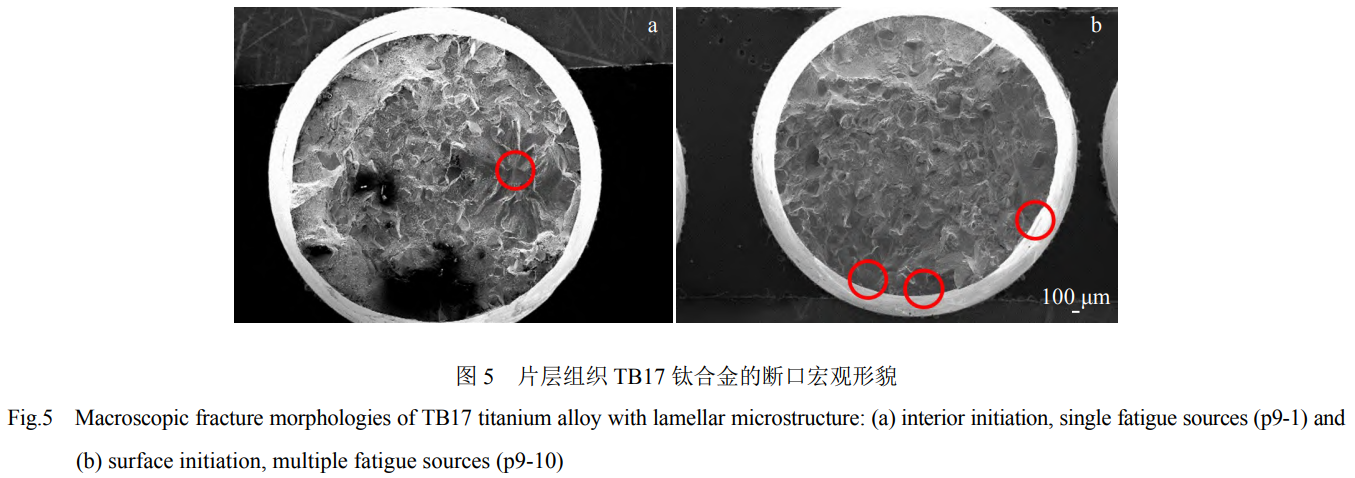

具有不同顯微組織特征的 TB17鈦合金的高周疲勞裂紋萌生位置和源區數量如表 3 所示,不同顯微組織特征鈦合金的宏觀斷口形貌如圖 3~ 圖 5 所示?由表 3 和圖 3~ 圖 5 可以看出,疲勞裂紋萌生位置和源區數量等斷口特征與最大疲勞加載應力和循環周次存在一定的關系,高疲勞加載應力往往導致低的循環周次?

當疲勞加載應力處于低應力狀態時,其循環周次往往較高,疲勞裂紋傾向于在試樣內部萌生;當疲勞加載應力處于高應力狀態時,其循環周次往往較低,疲勞裂紋傾向于試樣表面萌生?同時當疲勞加載應力處于低應力狀態下,疲勞裂紋傾向于單源萌生,而在高應力狀態下,疲勞裂紋則傾向于多源萌生?

如當顯微組織為雙態組織時,s9-31 試樣的疲勞加載應力為 800 MPa,其循環周次為6.06 ×106,疲勞裂紋從試樣內部萌生,且為單疲勞源 (圖 3a),而 s9-2 試樣的疲勞加載應力為 1080 MPa,其循環周次為1.4 ×104,疲勞裂紋從試樣表面萌生,且為多疲勞源 (圖 3b)?在疲勞擴展區大小方面,當疲勞裂紋萌生位置相同時,片層組織和雙態組織的疲勞擴展區大小隨疲勞加載應力的升高而呈現減小趨勢,網籃組織則無明顯的規律?

表 3 具有不同顯微組織的 TB17鈦合金的高周疲勞裂紋萌生位置和源區數量

Table 3 Location and number of source regions of high cycle fatigue cracks in TB17 titanium alloy with different microstructures

| Microstructure type | Sample number | σD/MPa | Nf/cycle | Position of fatigue source | Number of fatigue source | Expansion zone size/μm |

| Bi-modal microstructure | s9-31 | 800 | 6.06×106 | Interior | 1 | 1998 |

| s9-9 | 920 | 5.99×106 | Interior | 1 | 1552 | |

| s9-21 | 960 | 9.81×105 | Interior | 1 | 1446 | |

| s9-35 | 880 | 4.7×104 | Surface | 1 | 1928 | |

| s9-2 | 1080 | 1.4×104 | Surface | 4 | 1484 | |

| s9-3 | 1080 | 1.3×104 | Surface | 3 | 1448 | |

| Basketweave microstructure | w9-35 | 940 | 3.747×106 | Interior | 1 | 1331 |

| w9-57 | 980 | 9.24×105 | Interior | 1 | 1091 | |

| w9-38 | 980 | 3.15×105 | Interior | 1 | 1369 | |

| w9-36 | 1020 | 9.4×104 | Surface | 1 | 1851 | |

| w9-52 | 1060 | 2.6×104 | Surface | 3 | 1455 | |

| Lamellar microstructure | p9-10 | 880 | 2.35×104 | Surface | 3 | 1408 |

| p9-1 | 920 | 1.15×105 | Interior | 1 | 1375 | |

| p9-12 | 960 | 4.3×104 | Surface | 3 | 1334 | |

| p9-32 | 1000 | 1.9×104 | Surface | 3 | 998 |

2.4.2 疲勞裂紋萌生機制

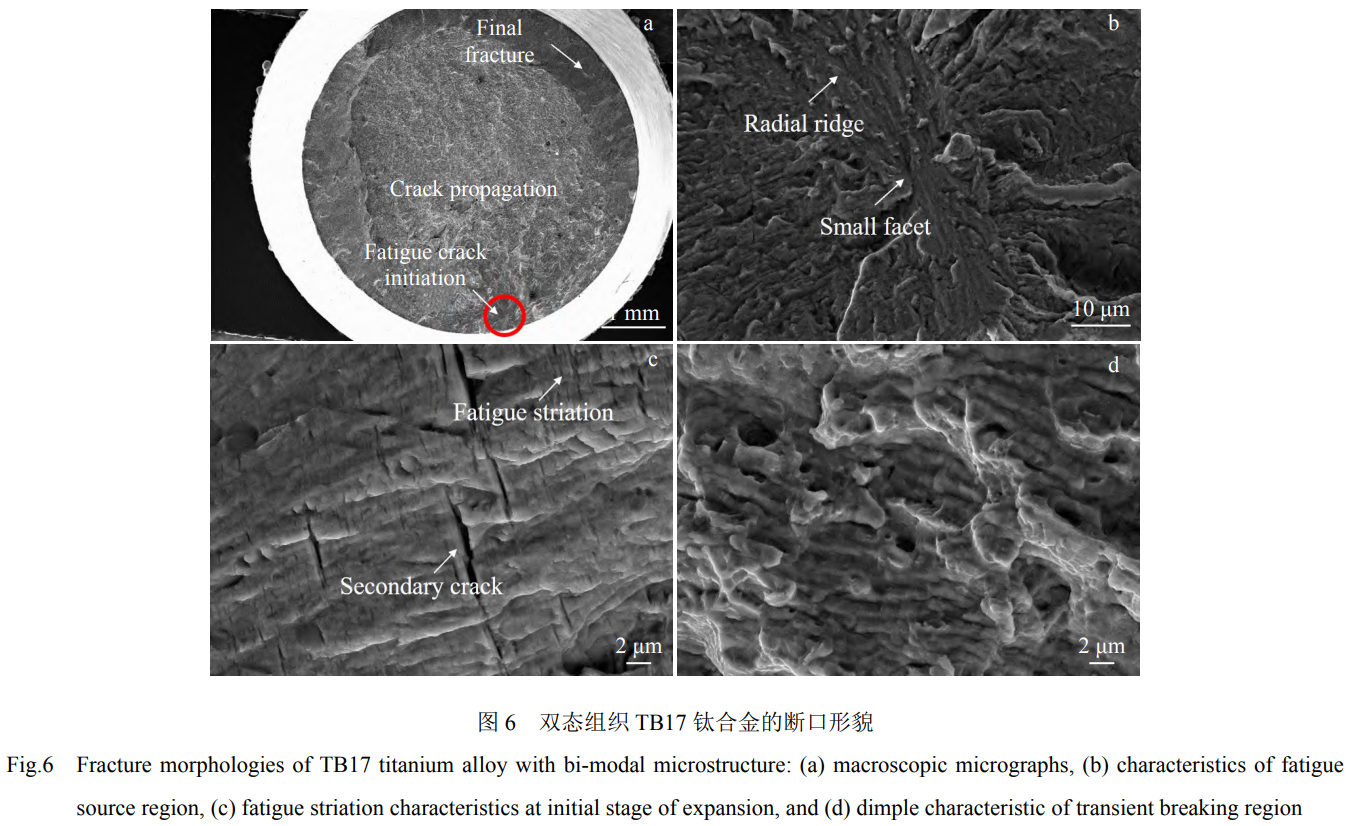

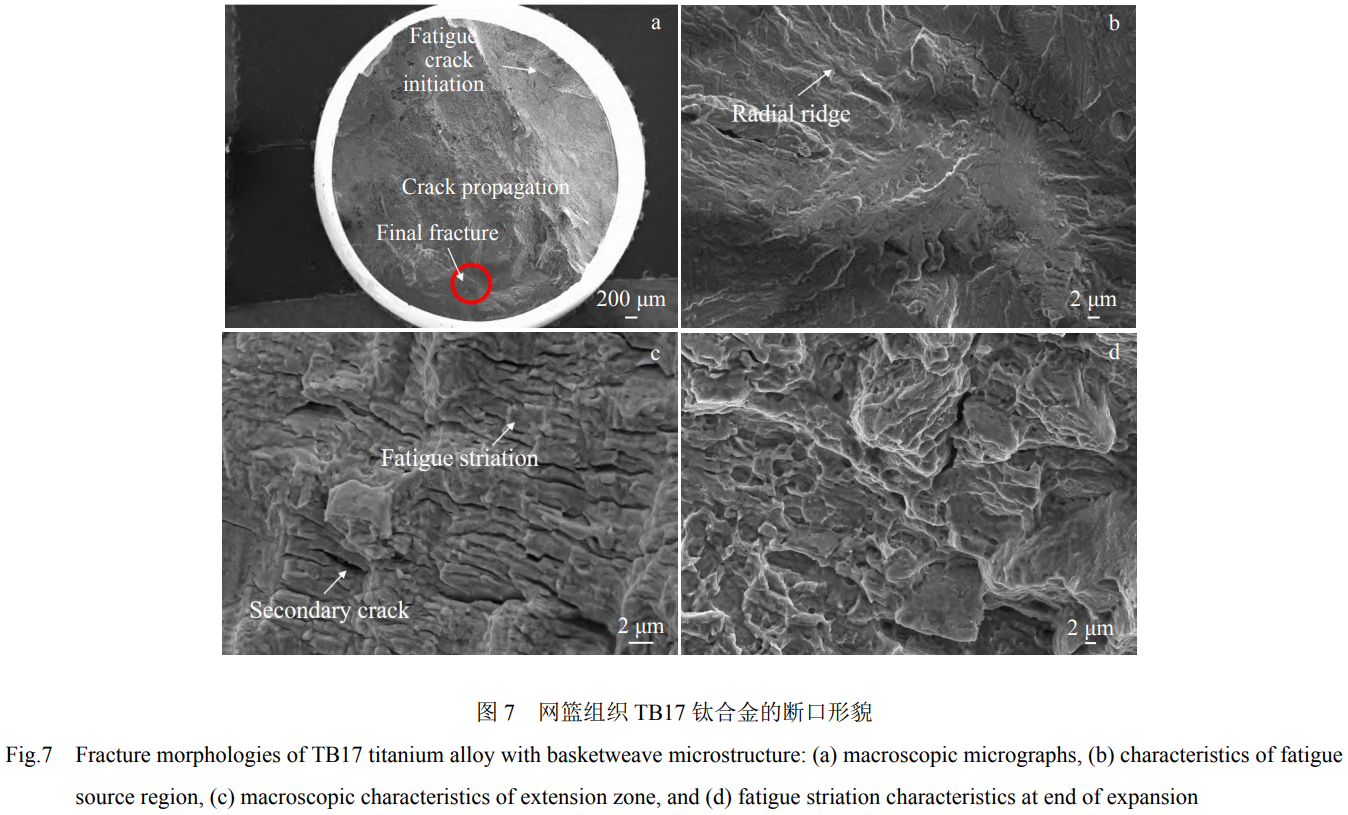

具有不同顯微組織的 TB17鈦合金代表性的斷口形貌如圖 6~ 圖 8 所示?通過宏觀斷口形貌觀察可以發現,疲勞斷口均由疲勞源區?裂紋擴展區和瞬斷區組成,且為滑移主導失效?

由表 3 可以得出,在高疲勞加載應力狀態下,不同顯微組織 TB17鈦合金的疲勞裂紋均傾向于表面萌生且為多疲勞裂紋源?和其他鈦合金甚至高強鋼的微觀萌生機制一致,在高應力循環載荷的作用下,試件表面會形成大量的駐留滑移帶 (PSB)[16] 和擠出帶粗糙區,該區域破壞了試件表面的組織連續性,從而產生應力集中進而促使大量微裂紋形成?同時該情況下較大的循環疲勞載荷應力為裂紋擴展持續提供表面能和輸入變形功,使微裂紋繼續擴展和連接,最終形成了較大裂紋?不同位置的大裂紋再次交匯后,較高的裂紋擴展速率會迅速導致材料斷裂?

而在低疲勞加載應力狀態下,裂紋傾向于試樣內部萌生,以界面的開裂或某種相的開裂并形成 “小刻面”(small facet) 特征的方式起源?當試樣的表面滑移變形帶來的粗糙區不足以引起試樣的疲勞失效時,材料的顯微組織和晶粒取向對試樣的疲勞失效起主導作用?對于鈦合金來說,由于各相組織局部力學性能 (強度?塑性等) 與晶粒取向的差異,使得材料即便在宏觀彈性循環載荷作用下,某些晶粒因承受高于其微觀彈性極限應力而進入塑性變形階段?隨著載荷作用次數的增加,局部塑性應變逐漸累積,微觀應變梯度逐漸升高,促使材料內部微觀應變重新分配,在晶粒取向差較大或者組織不均勻的地方產生應力集中導致微裂紋形成,隨著循環加載的進行,外界載荷為裂紋擴展提供能量使微裂紋繼續擴展形成失效裂紋?

雙態組織 TB17鈦合金的斷口形貌如圖 6 所示?可以看出,紅色圓圈標記的位置為裂紋匯聚于亞表面的主源位置 (圖 6a),疲勞裂紋為單疲勞源且于試樣內部萌生?靠近疲勞源區可見放射棱線和 “小刻面” 存在,遠離源區可見弧形擴展棱線?在疲勞應力加載初期,靠近疲勞源區裂紋的擴展速率較慢,疲勞裂紋在循環載荷的不斷反復作用下,疲勞斷口表面由于反復張開閉合而造成擠壓磨損,因此裂紋源區一般比較平整光滑 (圖 6b),疲勞裂紋沿著一系列具有不同高度的宏觀小平面向周圍輻射擴展,形成以裂紋源為中心向四周輻射的放射線和臺階?隨著疲勞裂紋的持續擴展,疲勞斷裂過程進入了擴展區域,表現為準解理斷裂,并且存在大量不連續的疲勞條帶和二次裂紋 (圖 6c),同時在擴展區也呈現了一些臺階狀特征,由于材料內部顯微組織 (晶粒取向?晶界和第二相質點等) 的差異,裂紋擴展可能會由一個平面轉移至另一個平面,因此不同區域的疲勞條帶有時分布在高度不同?方向有別的平面上?最后斷口由擴展區進入瞬斷區 (圖 6d),其表面由眾多相互連接的凹坑組成,形貌粗糙,表現為韌窩斷裂特征?

網籃組織 TB17鈦合金的斷口形貌如圖 7 所示?可以看出,與雙態組織相似,疲勞裂紋源均萌生于試樣內部,且為單一疲勞源 (圖 7a),其宏觀斷口相對粗糙,斷口表面起伏較大,裂紋擴展區和瞬斷區沒有明顯的界限,呈現逐漸過渡的特征,這與網籃組織具有優異的斷裂韌度有關,在裂紋擴展過程中吸收了大量能量,從而難以形成瞬斷的特征?在疲勞應力加載初期,同樣形成了以裂紋源為核心向四周輻射的放射線和臺階,形貌與雙態組織類似 (圖 7b)?

在裂紋擴展區 (圖 7c),其疲勞條帶要多于雙態組織,更加清晰密集,且二次裂紋數量更多,說明網籃組織的裂紋擴展路徑更曲折,在擴展時消耗的能量更多?疲勞條帶是疲勞裂紋擴展區的典型微觀特征,是一系列基本上相互平行?略帶彎曲的波浪形條紋,這些條帶的長度方向與局部裂紋擴展的方向垂直,疲勞條帶的間距表示裂紋擴展速率,間距越寬,擴展速率越大?由于材料內部晶粒取向?晶界等顯微組織的差異,導致疲勞裂紋擴展的平面可能由一個明顯轉移到另一個平面,從而不同區域的疲勞條帶有時出現在高度不等?方向相異的平面上?理想狀態下的疲勞條帶的數目應該與循環載荷數目相等,但由于裂紋閉合效應等因素的影響,循環載荷數目遠遠大于微觀可見的疲勞條帶數目 [17-18]?網籃組織的瞬斷區 (圖 7d) 呈現混合斷口的形貌特征,相對于雙態組織,其韌性韌窩特征更明顯,且存在少量的疲勞條帶?

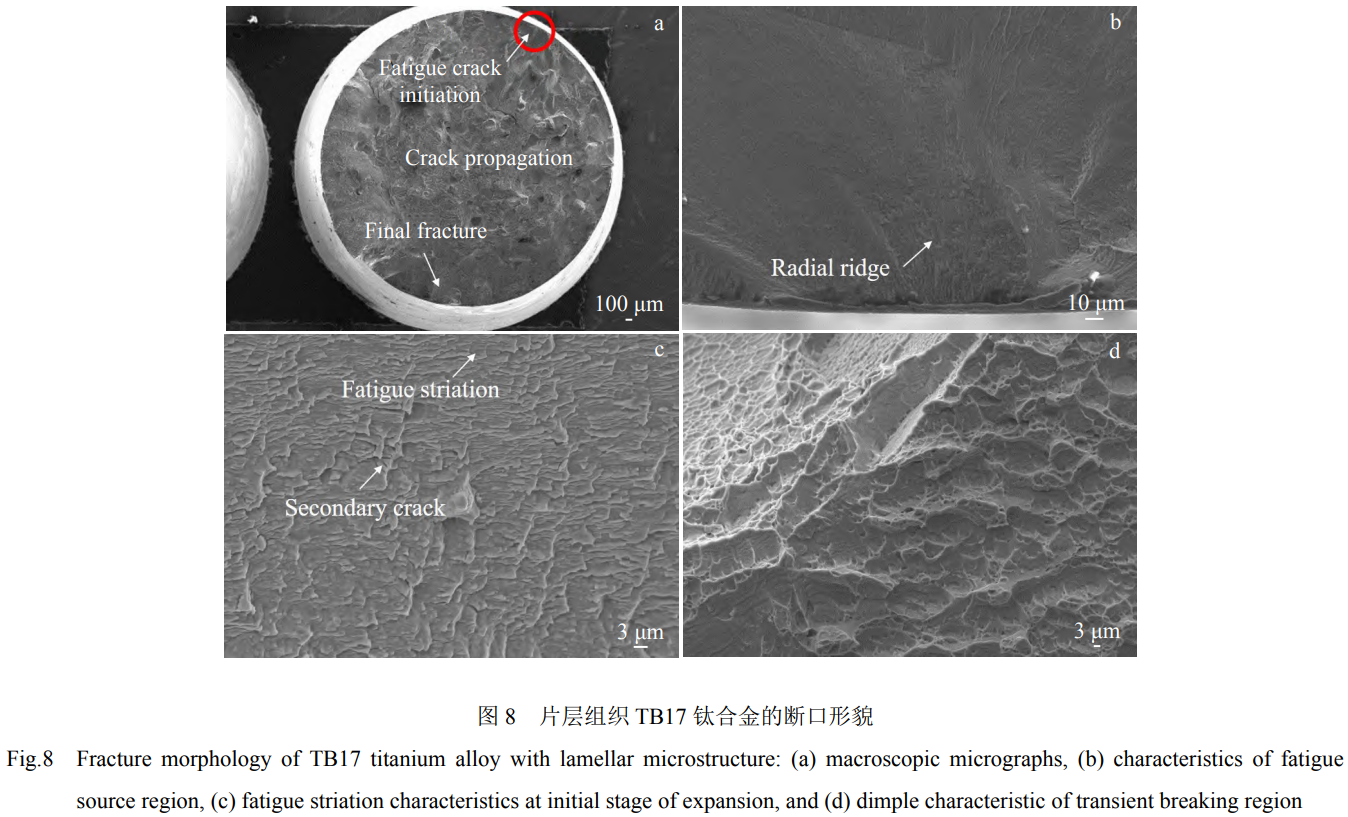

TB17鈦合金片層組織的斷口形貌如圖 8 所示?可以看出,疲勞裂紋源均萌生于試樣表面,且為多疲勞源,紅色圓圈標記的位置為裂紋匯聚于表面的主源位置 (圖 8a),其宏觀斷口相對粗糙,整個斷面可見大晶粒的原始形貌,這與片層組織具有粗大的 β 晶粒相符合,擴展區面積與雙態組織相當?與雙態組織和網籃組織不同,由于片層組織的源區位于試樣表面,因此其大量放射狀棱線以裂紋源為中心向試樣內部延伸,且放射狀棱線更為整齊 (圖 8b)?在裂紋擴展區,其疲勞條帶斷面更為細膩,疲勞條帶破碎化,僅存在少量的二次裂紋 (圖 8c),瞬斷區形貌粗糙,斷口邊緣可見傾斜的剪切唇,表現為剪切韌窩斷裂特征 (圖 8d)?

3、結論

TB17鈦合金在雙態組織狀態下具有最好的強塑性匹配水平,網籃組織狀態下的強度和塑性略低于雙態組織,而片層組織由于存在粗大的 β 晶粒和連續網格狀晶界 α 相,獲得了最高的抗拉伸強度,但拉伸塑性下降明顯?

TB17鈦合金在 3 種組織狀態下均獲得了較高的高周疲勞強度,相比較而言,網籃組織的疲勞強度和疲勞比最高,雙態組織由于其疲勞壽命與應力呈雙線性關系,疲勞性能并不穩定,疲勞強度最低,而片層組織的疲勞比最低?

不同顯微組織的高周疲勞加載應力處于低應力狀態時,疲勞裂紋傾向于試樣內部?單源萌生,處于高應力狀態時,疲勞裂紋傾向于試樣表面?多源萌生?

不同顯微組織的高周疲勞斷口均由疲勞源區,裂紋擴展區和瞬斷區組成,且為滑移主導失效?網籃組織的疲勞擴展區存在更多的二次裂紋,且疲勞條帶更為清晰密集,說明網籃組織的裂紋擴展路徑更曲折,在擴展時消耗的能量更多?

參考文獻 References

[1] Zhu Zhishou (朱知壽), Wang Xinnan (王新南), Shang Guoqiang (商國強) et al. Journal of Aeronautical Materials (航空材料學報)[J], 2016, 36 (3): 8

[2] Zhu Zhishou (朱知壽). Research and Development of New-brand Titanium Alloys of High Performance for Aeronautical Application (新型航空高性能鈦合金材料技術研究與發展)[M]. Beijing: Aviation Industry Press, 2013

[3] Shang Guoqiang (商國強), Zhu Zhishou (朱知壽), Chang Hui (常輝) et al. Chinese Journal of Rare Metals (稀有金屬)[J], 2011, 35 (2): 286

[4] Ahmed M, Savvakin D G, Ivasishin O M et al. Materials Science and Engineering A [J], 2014, 605 (6): 89

[5] Santhosh R, Geetha M, Rao M N. Transactions of the Indian Institute of Metals [J], 2017, 70 (7): 1682

[6] Luo Sihai, Nie Xiangfan, Zhou Liucheng, et al. Journal of Materials Engineering & Performance [J], 2018, 27 (3): 1467

[7] Zhong Liqiong (鐘麗瓊), Yan Zhen (嚴 振), Liang Yilong (梁益龍) et al. Rare Metal Materials and Engineering (稀有金屬材料與工程)[J], 2015, 44 (5): 1224

[8] Zhao Shaobian (趙少汴). Anti-fatigue Design Handbook (抗疲勞設計手冊)[M]. Beijing: China Machine Press, 1994

[9] Tao Chunhu (陶春虎), Liu Qingquan (劉慶泉), Cao Chunxiao (曹春曉) et al. Failure and Prevention of Aeronautical Titanium Alloy (航空用鈦合金的失效與預防)[M]. Beijing: Defence Industry Press, 2002

[10] Fei Yue (費 躍), Wang Xinnan (王新南), Shang Guoqiang (商國強) et al. Chinese Journal of Rare Metals (稀有金屬)[J], 2017, 41 (9): 1056

[11] Wang Zhe, Wang Xinnan, Zhu Zhishou. Journal of Alloys and Compounds [J], 2017, 692: 149

[12] Zhu Zhishou (朱知壽), Shang Guoqiang (商國強), Wang Xinnan (王新南) et al. Journal of Aeronautical Materials (航空材料學報)[J], 2020, 40 (3): 6

[13] Zhang Hongling, Zhang Xiaoyong, Zhu Zhishou et al. Scripta Materialia [J], 2020, 177: 118

[14] Xin Yunpeng (信云鵬), Zhu Zhishou (朱知壽), Wang Xinnan (王新南) et al. Journal of Materials Engineering (材料工程)[J], 2022, 50 (10): 81

[15] Chen Chuanyao (陳傳堯). Fatigue and Fracture (疲勞與斷裂)[M]. Wuhan: Huazhong University of Science and Technology Press, 2002

[16] Tompson N, Wadsworth N J, Louat N. Philosophical Magazine [J], 1956 (1): 119

[17] Zhong Qunpeng (鐘群鵬), Zhao Zihua (趙子華). Fractography (斷口學)[M]. Beijing: Higher Education Press, 2005

[18] Liang Xin (梁 欣). Fatigue Striation Segmentation of Metal Fracture Image Based on Multi-feature (基于多特征的金屬斷口圖像疲勞條帶分割)[D]. Nanchang: Nanchang Hangkong University, 2014

(注,原文標題:顯微組織對TB17鈦合金高周疲勞性能的影響)

相關鏈接

- 2025-10-07 面向航空承力構件應用的TB17鈦合金熱處理工藝優化——不同冷卻速率下固溶/固溶時效態的組織性能匹配規律、時效強化效應及斷裂韌度最大化

- 2025-09-19 為高性能航空構件賦能:TB17鈦合金β區熱加工窗口內動態再結晶機理與工藝優化啟示

- 2024-05-15 顯微組織類型對TB17鈦合金棒力學性能的影響

- 2023-12-01 冷卻速率對航空航天用TB17鈦合金顯微組織和力學性能的影響