鈦合金由于具有耐腐蝕性好、耐高溫、比強度高等一系列優點,廣泛應用于航空航天領域,是當代飛機和發動機的主要結構材料之一,主要用于制造航空發動機中的重要零部件和飛機機體結構件[1-3]。為了滿足新型飛機和先進航空發動機的設計需求,世界各國競相研制工作溫度可達600℃及以上的高溫鈦合金。目前,國外投入使用的典型高溫鈦合金有美國的Ti–1100合金、英國的IMI834合金以及俄羅斯的BT36和BT41合金等,國內科研院所在600℃高溫鈦合金方面開展了大量研究[4-7],自主研發的高溫鈦合金有Ti–55、Ti60、Ti600、Ti150等[8-11]。

Ti150合金離心葉輪鍛件研制過程中存在組織性能不均勻、鍛件力學性能離散性較大等問題,嚴重制約了材料的應用,降低了發動機的安全可靠性。鍛件的顯微組織、性能不均勻不僅與等溫鍛造工藝有關,還與原材料組織均勻性有關,若原材料組織不均勻及工藝設計不合理,不均勻組織保留至鍛件中,會進一步影響鍛件的質量穩定性。文中針對自主研發的Ti150合金離心葉輪鍛件研制過程中存在的問題,研究了Ti150合金棒材改鍛(反復鐓拔)工藝對組織、性能的影響,以期為該合金鍛件研制生產提供借鑒。

1、原工藝分析

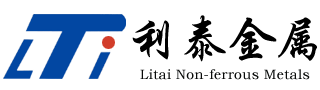

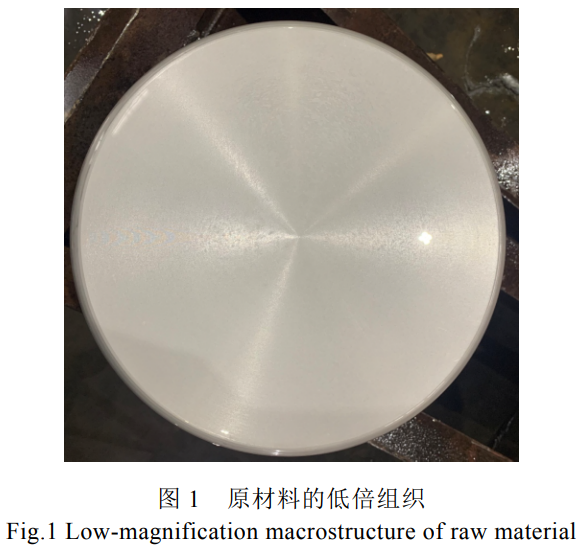

原材料來自寶鈦集團有限公司生產的Φ230mm規格Ti150合金棒材,用于制造棒材的鑄錠采用真空自耗電弧爐熔煉3次,最后1次熔煉穩定階段的壓力不大于5Pa。棒材化學成分如表1所示。利用金相法測得該合金的α+β/β轉變溫度為1042℃。原材料低倍組織為模糊晶,如圖1所示,高倍組織的等軸初生α球化不明顯,再結晶不充分,初生α相為長條狀,體積分數約為80%,如圖2所示。

表1Ti150合金棒材的化學成分

Tab.1ChemicalcomponentsofTi150alloybar(wt.%)

| Al | Sn | Zr | Mo | Si | Nb | C | Fe | O | N | H |

| 5.59 | 4.10 | 3.61 | 0.51 | 0.29 | 0.73 | 0.051 | 0.011 | 0.092 | 0.0086 | 0.0015 |

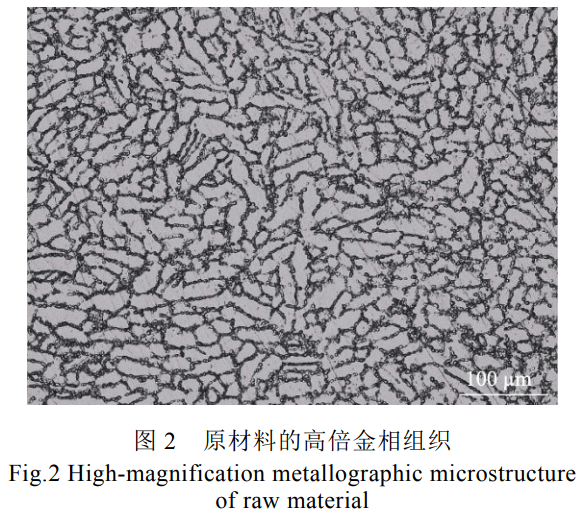

Ti150合金離心葉輪鍛件圖以及取樣位置如圖3所示,鍛件外徑最大尺寸為377mm,高度為128mm,未注公差為±1mm,拔模斜度為7°,其余未注圓角半徑為5mm。

鍛件原工藝如下:棒材下料(Φ230mm×180mm)→兩端機加倒角R20mm→等溫模鍛(坯料加熱溫度1002℃,終鍛溫度≥850℃,模具加熱溫度900℃,鍛造速率3~0.1mm/s)→鍛件心部機加Φ38mm通孔→熱處理(1017℃×4h固溶后油冷,700℃×3h時效后空冷)→粗加工→超聲波探傷→組織性能測試。

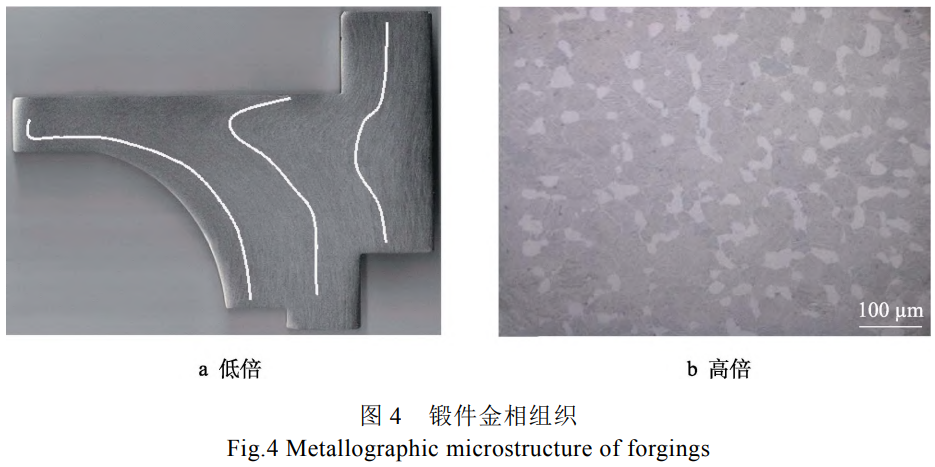

鍛件低倍組織如圖4a所示,高倍金相組織如圖4b所示,由圖4可知,鍛件低倍未見缺陷及清晰晶,呈現花樣紋特征,流線基本沿外廓分布,局部變形激烈,這種特征容易帶來性能上的差異。高倍金相顯微組織為典型雙態組織,初生α體積分數約15%,如圖4b所示。鍛件按HB/Z37[12]要求,采用水浸法超聲波探傷,當量平底孔為Φ0.8mm,鍛件檢測結果未見單顯,其探傷雜波水平為Φ0.8mm–(?12dB)(即采用Φ0.8mm的平底孔進行超聲波探傷,雜波噪音分貝為-12dB),低波損失≤6dB。

統計學中用變異系數δ?CV?表示一組相關數據的離散程度[13],文中通過對鍛件不同位置的力學性能進行統計,分析鍛件性能指標δ?CV?值,各位置性能指標如表2所示。目前航空類鍛件科研課題要求鍛件性能指標δ?CV?值均小于3%,由表2可知,圖3中的1#、2#、3#、4#位置伸長率、斷面收縮率指標的變異系數δ?CV?不符合要求,另外1#位置抗拉強度富裕量僅有5MPa;Ti150合金離心葉輪鍛件抗拉強度、屈服強度指標的變異系數δ?CV?值小于3%,伸長率指標的δ?CV?值為5.18%,斷面收縮率指標的δ?CV?值高達8.51%,鍛件力學性能的均勻性需提升。

表2各位置性能指標

Tab.2Performanceindexofeachlocation

| 取樣位置 | 方向 | 試樣編號 | 抗拉強度/MPa | 屈服強度/MPa | 伸長率/% | 斷面收縮率/% |

| 1# | 弦向 | 1 | 1015 | 950 | 12 | 24 |

| 2 | 1040 | 970 | 10.5 | 22 | ||

| 2# | 弦向 | 1 | 1030 | 970 | 10.5 | 23.5 |

| 2 | 1050 | 980 | 10 | 20.5 | ||

| 3# | 弦向 | 1 | 1050 | 975 | 11 | 19.5 |

| 2 | 1060 | 995 | 11 | 22.5 | ||

| 4# | 弦向 | 1 | 1100 | 1020 | 11 | 18.5 |

| 2 | 1090 | 1010 | 10.5 | 20.5 | ||

| 技術要求 | - | ≥1010 | ≥875 | ≥6 | ≥9 | |

| 平均值 | - | 1054.375 | 983.75 | 10.8125 | 21.38 | |

| 標準差 | - | 26.86 | 21.61 | 0.56 | 1.82 | |

| 變異系數/% | - | 2.55 | 2.20 | 5.18 | 8.51 |

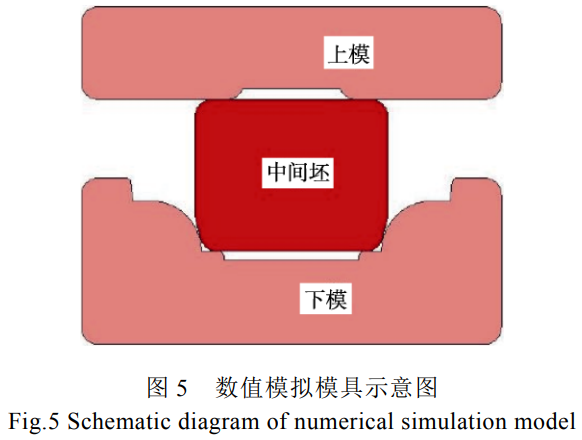

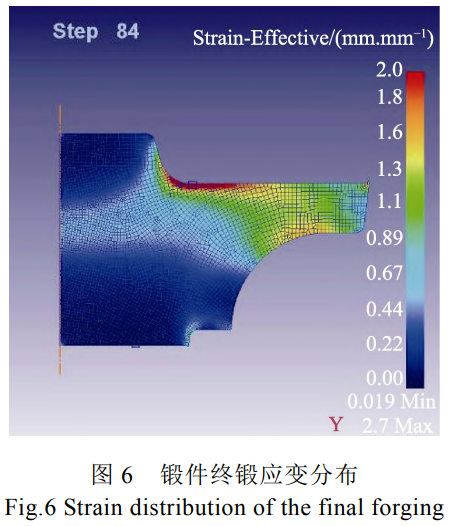

采用三維制圖軟件建立了坯料及模具有限元模型,如圖5所示,并通過Deform數值模擬軟件對坯料成形進行數值模擬分析。將坯料視為塑性材料,模具視為剛性材料,采用四邊形單元對坯料進行網格劃分,模擬相關參數如下:坯料溫度為1002℃,模具加熱溫度為900℃,坯料網格數為30000,剪切摩擦因數為0.3,熱交換系數為5kW/(m2?K),鍛造速率從3mm/s逐漸減小至0.1mm/s,鍛件最終應變分布如圖6所示。由圖6可知,鍛件應變分布不均勻,鍛件上端及下端面變形較小,應變在0.2左右,而心部及外側區域應變為0.67~1.3,變形不均勻且存在小應變區域,達不到再結晶的條件,導致原材料低倍不均勻的組織保留到鍛件中,從而使鍛件不同區域的性能測試結果差異較大。

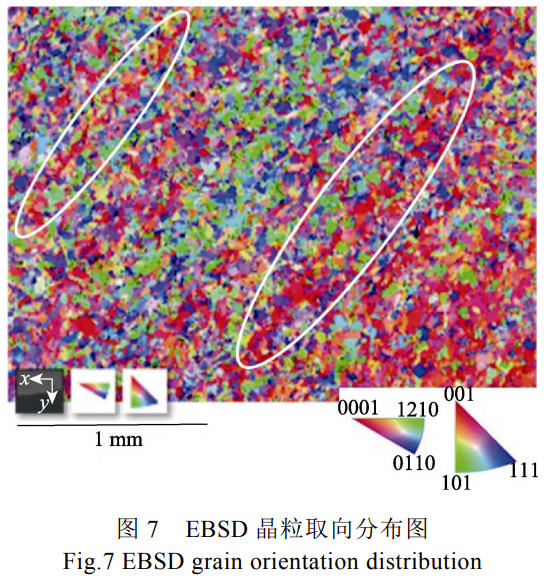

由于Ti150合金鍛件局部區域在模鍛成形過程中變形量較小,晶粒不容易破碎發生再結晶,因而保留了原材料微織構,如圖7中的白色橢圓區域(電子背散射衍射EBSD測試取樣位置為圖3中的5#位置)所示,這類織構類型屬于顯微組織的擇優取向。

2、工藝優化

相變、再結晶和熱變形等因素會影響鈦合金織構的形成和演變[14],而鈦合金織構會使局部趨于單晶特性,使鍛件在斷裂韌性、塑性等性能方面表現出各向異性,單一類型織構處易萌生裂紋,導致鍛件提前失效,因此鍛件鍛造工藝必須考慮織構的存在和消除方法。文中鍛件的顯微組織擇優取向織構可通過改鍛增大變形方式改善,從而獲得均勻細小、晶粒取向混亂的等軸組織。大量文獻資料表明[15-18],晶粒細化主要發生在棒材開坯和改鍛過程,可通過對溫度和變形量進行控制,從而影響合金的靜態和動態再結晶過程。為了改善鍛件組織均勻性并消除鍛件中的微織構,需對棒材進行多個方向鐓拔,增大變形量,提高變形畸變能,達到動態再結晶細化晶粒的目的。

優化后的鍛造工藝如下:下料(Φ230mm×185mm)→端面機加倒角R20mm→棒材改鍛〔加熱溫度1002℃,進行拔長、倒棱、平頭并滾圓至直徑Φ(170±5)mm×(335±15)mm,后再鐓粗至坯料高度H=185mm,終鍛溫度≥850℃,重復上述工序3次,最后進行整形〕→中間坯機加(Φ210mm×195mm)→等溫模鍛(坯料加熱溫度1002℃,終鍛溫度≥850℃,模具加熱溫度900℃,鍛造速率3~0.1mm/s)→鍛件心部機加直徑Φ(38±1)mm的通孔→熱處理(1017℃×4h固溶后油冷,700℃×3h時效后空冷)→機加工→超聲波探傷→組織性能測試。

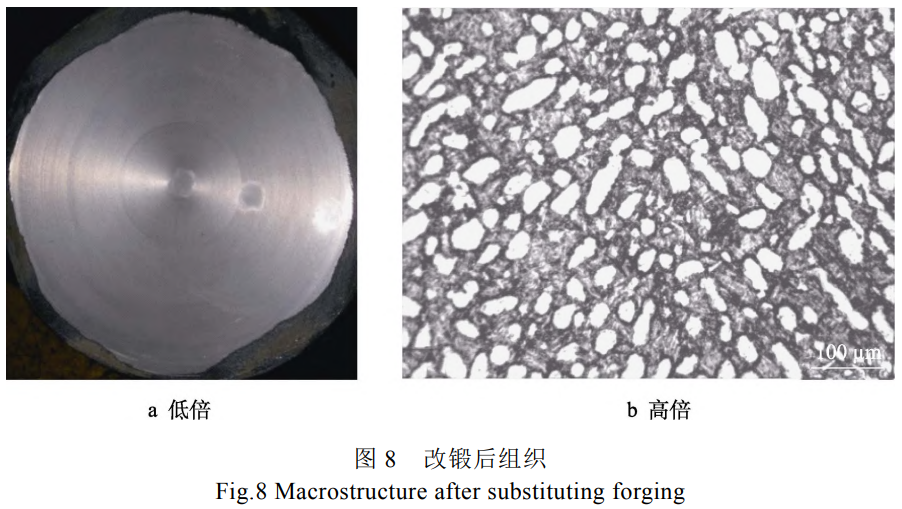

棒材在兩相區經過3次反復鐓拔改鍛后,經金相檢測,其低倍、高倍組織照片如圖8a和8b所示,低倍為模糊晶,高倍組織等軸初生α相球化較好,再結晶充分,初生α體積分數約40%。

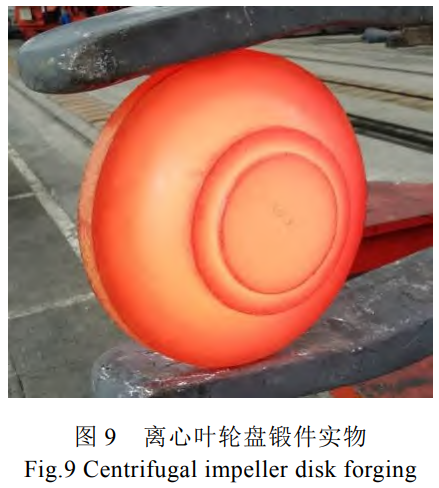

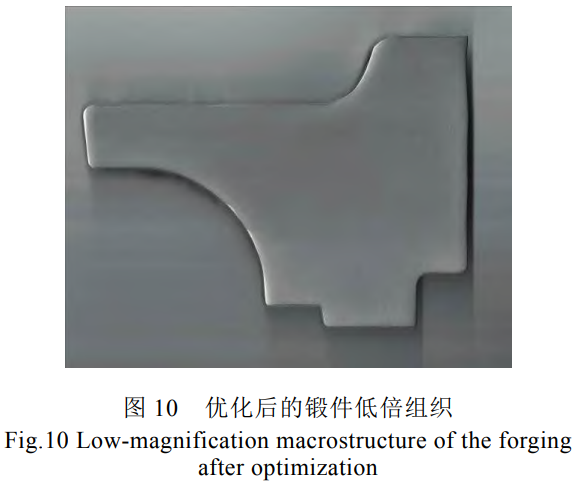

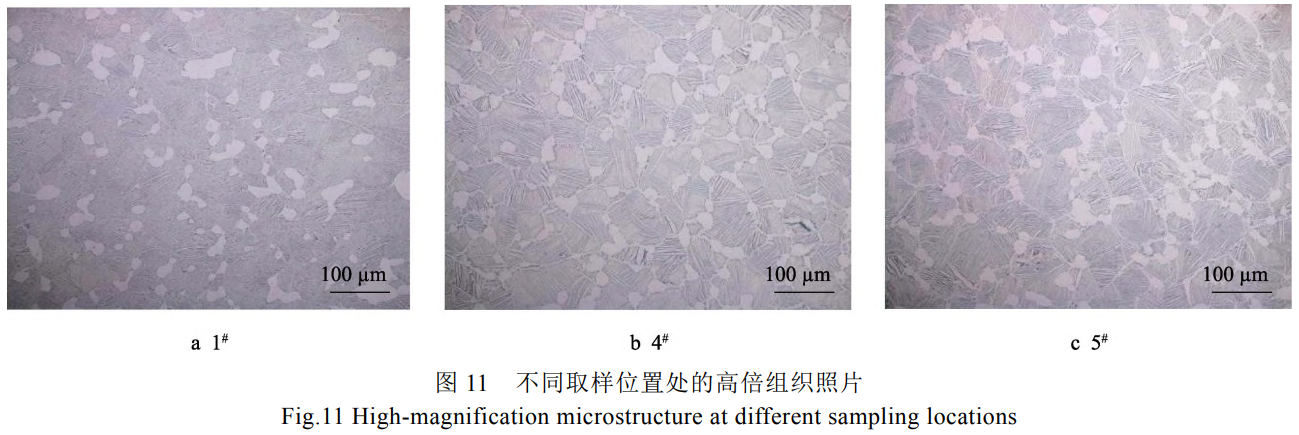

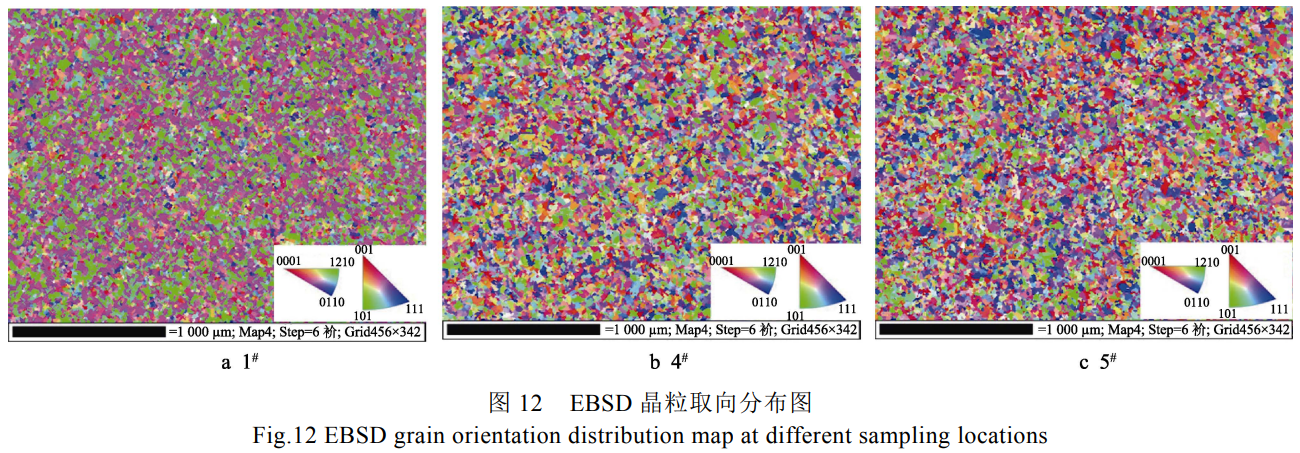

采用優化工藝生產的Ti150離心葉輪盤鍛件實物如圖9所示,低倍測試結果如圖10所示,圖3中取樣位置1#、4#、5#區域的高倍組織照片如圖11所示,對應的電子背散射衍射EBSD晶粒取向分布如圖12所示。圖3中取樣位置1#、2#、3#、4#區域的室溫力學性能測試、600℃高溫力學性能測試結果分別見表3-4。圖10-12表明,通過反復鐓拔的改鍛方式,可以有效消除原材料中的微織構,使鍛件低倍組織均勻,不同區域高倍組織初生α相的體積分數均控制在15%左右。

由表3可知,鍛件室溫拉伸的抗拉強度、屈服強度、伸長率及斷面收縮率等指標的變異系數δ?CV?值分別為1.13%、0.68%、2.91%、2.51%。與優化前相比,變異系數δ?CV?值大幅度降低,Ti150鈦合金離心葉輪鍛件不同部位性能差異大及1#區域強度富裕量偏低的問題得到了改善。

采用優化工藝生產的Ti150合金離心葉輪鍛件,按HB/Z37要求,采用水浸法進行超聲波探傷,當量平底孔選用Φ0.8mm時,鍛件檢測結果未見單顯,其探傷雜波水平為0.8mm-(?21dB),低波損失≤6dB,與工藝優化前相比,雜波降低了9dB。雜波水平的高低與材料顯微組織密切相關,雜波是組織不均勻的反應[19],由此可知,Ti150合金原材料改鍛對鍛件組織均勻性有較大的改善作用。

表3室溫拉伸性能

Tab.3Tensilepropertyatroomtemperature

| 位置 | 方向 | 試樣編號 | 抗拉強度/MPa | 屈服強度/MPa | 伸長率/% | 斷面收縮率/% |

| 1# | 弦向 | 1 | 1060 | 945 | 11 | 15.5 |

| 2 | 1040 | 945 | 11.5 | 16 | ||

| 2# | 弦向 | 1 | 1080 | 965 | 12 | 16 |

| 2 | 1070 | 950 | 11.5 | 15 | ||

| 3# | 弦向 | 1 | 1060 | 950 | 11.5 | 16 |

| 2 | 1050 | 945 | 11.5 | 15.5 | ||

| 4# | 弦向 | 1 | 1070 | 955 | 11 | 15.5 |

| 2 | 1070 | 955 | 11 | 15 | ||

| 技術要求 | - | ≥1010 | ≥875 | ≥6 | ≥9 | |

| 平均值 | - | 1062.5 | 951.25 | 11.38 | 15.56 | |

| 標準差 | - | 11.99 | 6.50 | 0.33 | 0.39 | |

| 變異系數/% | - | 1.13 | 0.68 | 2.91 | 2.51 |

表4600℃高溫拉伸性能

Tab.4Tensilepropertyat600℃hightemperature

| 方向 | 試樣編號 | 抗拉強度/MPa | 屈服強度/MPa | 伸長率/% | 斷面收縮率/% |

| 弦向 | 1 | 660 | 525 | 15 | 42 |

| 2 | 670 | 530 | 18 | 40 | |

| 技術要求 | - | ≥630 | ≥475 | ≥9 | ≥30 |

3、結論

采用兩相區改鍛(反復鐓拔)+等溫鍛方案生產的Ti150鈦合金離心葉輪鍛件力學性能優異,各部位力學性能均滿足要求,且室溫拉伸性能、高溫拉伸性能均具有較大的富余量,鍛件不同區域的抗拉強度、屈服強度、伸長率及斷面收縮率等指標的變異系數δ?CV?值均小于3%。

改鍛(反復鐓拔)有利于消除Ti150鈦合金原材料中的微織構,可改善鍛件組織均勻性,達到降低探傷雜波的目的。

參考文獻References

[1] BOYER R R. An Overview on the Use of Titanium in the Aerospace Industry[J]. Materials Science and Engineering A, 1996, 213(1): 103-114.

[2] 郭舉樂,田永武. 600 ℃高溫鈦合金的研究進展 [J]. 鑄造技術,2020, 41 (9): 894-896. GUO Ju-le, TIAN Yong-wu. Research and Development of 600 ℃ High Temperature Titanium Alloys [J]. Foundry Technology, 2020, 41 (9): 894-896.

[3] 田永武,朱樂樂,李偉東,等。高溫鈦合金的應用及發展 [J]. 熱加工工藝,2020, 49 (8): 17-20. TIAN Yong-wu, ZHU Le-le, LI Wei-dong, et al. Application and Development of High Temperature Titanium Alloys [J]. Hot Working Technology, 2020, 49 (8): 17-20.

[4] 葉勇,王金彥。鈦合金的應用現狀及加工技術發展概況 [J]. 材料導報,2012, 26 (S2): 360-363. YE Yong, WANG Jin-yan. An Overview on Application Status and Processing Technology Development of Titanium Alloy [J]. Materials Review, 2012, 26 (S2): 360-363.

[5] 蔡建明,曹春曉。新一代 600 ℃高溫鈦合金材料的合金設計及應用展望 [J]. 航空材料學報,2014, 34 (4): 27-36. CAI Jian-ming, CAO Chun-xiao. Alloy Design and Application Expectation of a New Generation 600 ℃ High Temperature Titanium Alloy [J]. Journal of Aeronautical Materials, 2014, 34 (4): 27-36.

[6] 王清江,劉建榮,楊銳。高溫鈦合金的現狀與前景 [J]. 航空材料學報,2014, 34 (4): 1-26. WANG Qing-jiang, LIU Jian-rong, YANG Rui. High Temperature Titanium Alloys Status and Perspective [J]. Journal of Aeronautical Materials, 2014, 34 (4): 1-26.

[7] 曾立英,趙永慶,洪權,等. 600 ℃高溫鈦合金的研發 [J]. 鈦工業進展,2012, 29 (5): 1-5. ZENG Li-ying, ZHAO Yong-qing, HONG Quan, et al. Research and Development of High Temperature Titanium Alloys at 600 ℃[J]. Titanium Industry Progress, 2012, 29 (5): 1-5.

[8] 王濤,郭鴻鎮,張永強,等。熱鍛溫度對 TG6 高溫鈦合金顯微組織和力學性能的影響 [J]. 金屬學報,2010, 46 (8): 913-920. WANG Tao, GUO Hong-zhen, ZHANG Yong-qiang, et al. Effects of Hot Forging Temperature on Microstructure and Mechanical Property of TG6 High Temperature Titanium Alloy [J]. Acta Metallurgica Sinica, 2010, 46 (8): 913-920.

[9] 郝孟一,蔡建明,杜娟。熱處理對 BT36 高溫鈦合金組織及性能的影響 [J]. 航空材料學報,2003, 23 (2): 14-17. HAO Meng-yi, CAI Jian-ming, DU Juan. The Effect of Heat Treatment on Microstructure and Properties of BT36 High Temperature Alloy [J]. Journal of Aeronautical Materials, 2003, 23 (2): 14-17.

[10] 朱紹祥,劉建榮,王青江,等。高溫鈦合金 Ti-60 與 IMI834 的 β 晶粒長大規律 [J]. 金屬熱處理,2007, 32 (11): 11-14. ZHU Shao-xiang, LIU Jian-rong, WANG Qing-jiang, et al. Growth Behavior of β-Phase Grain in Ti-60 and IMI834 Titanium Super Alloys [J]. Heat Treatment of Metals, 2007, 32 (11): 11-14.

[11] 張雪敏,陳秉剛,李巍,等。固溶溫度對 Ti150 合金棒材組織及力學性能的影響 [J]. 鈦工業進展,2019, 36 (3): 31-34. ZHANG Xue-min, CHEN Bing-gang, LI Wei, et al. Effect of Solution Temperature on Microstructures and Mechanical Properties of Ti150 Alloy Bar [J]. Titanium Industry Progress, 2019, 36 (3): 31-34.

[12] HB Z37-1982, 變形鈦合金圓餅及盤件超聲波檢驗說明書 [S].

[13] 賈利軍。變異系數 (CV%) 在產品物理檢驗中的應用 [J]. 人造纖維,1993 (5): 28-29. JIA Li-jun. The Application of Coefficient of Variation (CV%) in Product Physical Test [J]. China Civil Engineering Journal, 1993 (5): 28-29.

[14] 張慧儒。鈦合金織構國內外研究現狀 [J]. 廣州化工,2011, 39 (11): 30-32. ZHANG Hui-ru. Study Situation of Titanium Alloys Texture at Home and Abroad [J]. Guangzhou Chemical Industry, 2011, 39 (11): 30-32.

[15] 王歡,趙永慶,辛社偉,等。高強韌鈦合金熱加工技術與顯微組織 [J]. 航空材料學報,2018, 38 (4): 56-63. WANG Huan, ZHAO Yong-qing, XIN She-wei, et al. Review Thermomechanical Processing and Microstructure of High Strength-Toughness Titanium Alloy [J]. Journal of Aeronautical Materials, 2018, 38 (4): 56-63.

[16] 張行健,呂宏軍,王琪,等。鈦合金模鍛工藝的研究進展 [J]. 材料導報,2007, 21 (11): 95-98. ZHANG Xing-jian, LYU Hong-jun, WANG Qi, et al. Research Progress in Die Forging Technology of Titanium Alloy [J]. Materials Review, 2007, 21 (11): 95-98.

[17] 董洪波,王高潮,曹春曉。變形工藝對 TC11 鈦合金超塑性的影響 [J]. 材料熱處理學報,2009, 30 (6): 111-115. DONG Hong-bo, WANG Gao-chao, CAO Chun-xiao. Effect of Deformation Process on Superplasticity of TC11 Titanium Alloy [J]. Transactions of Materials and Heat Treatment, 2009, 30 (6): 111-115.

[18] 馮朝輝,唐志今,郝樹本。鈦合金鍛造工藝的現狀與發展 [J]. 金屬成形工藝,1998 (3): 46-47. FENG Zhao-hui, TANG Zhi-jin, HAO Shu-ben. Development and Present Situation about Forging Technology of Titanium Alloys [J]. Metal Forming Technology, 1998 (3): 46-47.

[19] 胡宗式。鈦合金超聲探傷中雜波與組織的關系 [J]. 鈦工業進展,2002, 19 (6): 31-34. HU Zong-shi. The Relationship Between Clutter and Microstructure In the Ultrasonic Flaw Detection of Titanium Alloy [J]. Titanium Industry Progress, 2002, 19 (6): 31-34.

(注,原文標題:Ti150合金離心葉輪鍛件工藝優化)

無相關信息